このページは、Internet Explorerには対応していません。

セキュリティ上の理由から、Microsoft Edge、Google Chrome、Safari、Mozilla Firefoxなどの最新のブラウザをご利用いただくことをお勧めします。

ソリューション

工業分野

企業におけるボリュームグラフィックス製品の活用例

産業用CTを使うことで、多くのお客様が時間とコストを節減されています。CTの非破壊技術は非常に精密で、製品の内部まで検査ができ、他の方法では発見し得なかった欠陥を検出できます。

産業用CTは適切なソフトウェアを組み合わせてこそ、その力を発揮します。ボリュームグラフィックスのソフトウェアはCTの可能性を切り開く鍵となります。

オブジェクトの大きさや複雑さを問わず、弊社製品が利用されています。例えば、金属やプラスチック、複合材料、またはこれらを組み合わせてできた部品の検査にも使用されています。CTでスキャンできるものなら、弊社ソフトウェアでの解析と可視化が可能です。

コイルの巻線:巻線の向きに応じてVGSTUDIO MAXで色分け

オートモーティブ

VGSTUDIO MAXで計測のスピードアップ

VGSTUDIO MAXでは、2Dや3Dの計測タスクをボリュームデータセット上で直接実施できます。 計測タスクの実施には座標計測モジュールの機能を使用します。これまでの破壊検査や非破壊検査の方法では分からなかった所まで検査できる可能性が広がります。

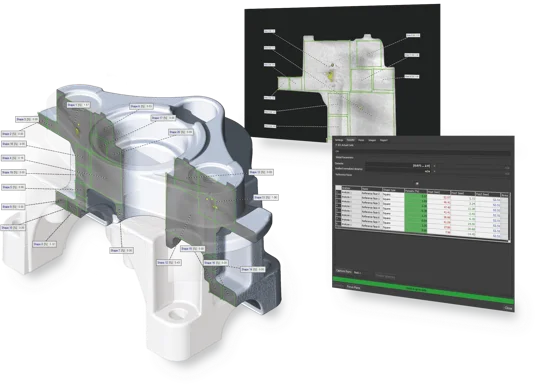

計測ツールとして産業用CTを導入したHirschmann Automotive社は、約50%のコスト削減に成功しています。CTの導入前は部品の検査を光学および接触式で行っていました。部品を実際に破壊して行うため、かなりの工数が必要でしたが、検査で部品の細部まで計測することはできませんでした。産業用CTは部品を破壊せず、部品の計測項目を全てバーチャルで実施できます。また、計測に必要なコストを抑えることも可能です。

CT装置とVGSTUDIO MAXの導入でHirschmann Automotive社は、初期のサンプルテストにかかる時間を大幅に短縮することで、製品立ち上げ期間も大幅に短縮できました。従来の方法では初回受入検査に450時間も必要でした。CT導入後はVGSTUDIO MAXのマクロとバッチ処理で、同じ工程を100時間に短縮できました。さらに80時間で最終承認まで行えます。

Hirschmann Automotive社:VGSTUDIO MAXでコネクタとその1,200の測定項目を計測

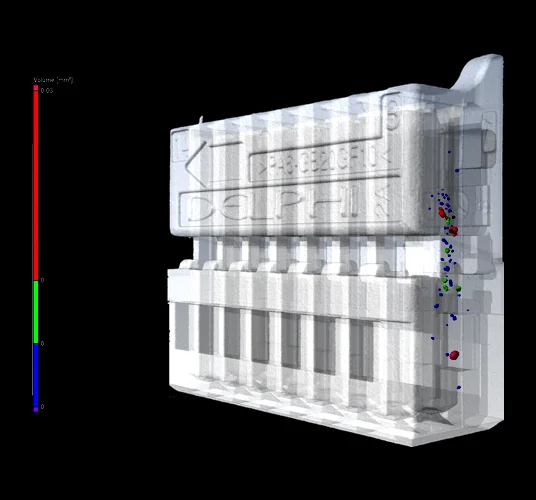

産業用CTにより検査時間を84%削減

VGSTUDIO MAXでは、2Dや3Dの計測タスクをボリュームデータセット上で直接実施できます。 計測タスクの実施には座標計測モジュールの機能を使用します。これまでの破壊検査や非破壊検査の方法では分からなかった所まで検査できる可能性が広がります。

自動車部品メーカーのDelphi社はプラスチック製コネクタの検査を、従来の製品を切断する方法から計測CTに切り替えました。これにより、初回検査の時間は75時間から12時間に短縮されました。また、計測精度も向上しました。

コネクタはそれぞれ、数百の形状を検査する必要があります。初回検査の時間を大幅に短縮できた一因は、VGSTUDIO MAXの計測テンプレートです。マクロとバッチ処理を活用すれば、将来的には50%の検査時間削減が見込めます。

VGSTUDIO MAXでコネクタの数百にもおよぶ項目を検査

実物はそのままに、V6エンジンを150個のパーツにバーチャルで分解

ボリュームグラフィックス製品では、解析結果から3Dアニメーションを作成できます*。VGSTUDIO MAXの簡単ながらに充実した機能を持つセグメンテーションツールは、データセットをパーツやマテリアルごとに分解します。更に、クリッピング機能を使えばオブジェクト内部までを可視化できます。全て実際のオブジェクトを傷つけることなくできます。

本サンプルのフォルクスワーゲン3.6リッターV6エンジンは、エクスロン・インターナショナル社の線形加速器で全体をスキャンしました。 VGSTUDIO MAXのCT再構成モジュールで投影データを再構成してから、グレイバリューを基に150以上のパーツにバーチャル分解しました。アニメーションは結果のデータセットから作成されています。アニメーションに含まれる全ての描画は、VGSTUDIO MAXを使って一般的なPCで行いました。

*アニメーション作成にお困りですか?ボリュームグラフィックスがアニメーションの作成を承ります。

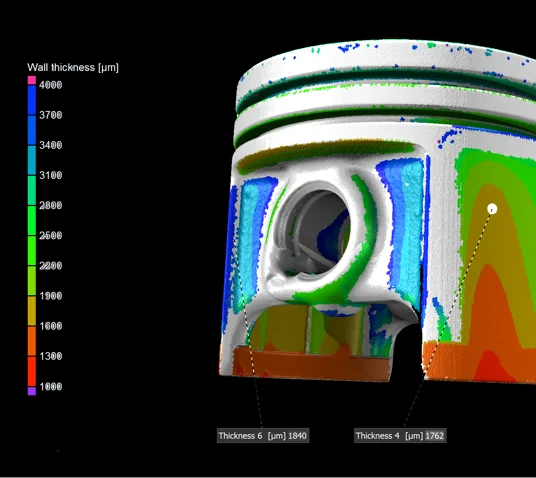

正しく作られているかを一目で確認

VGSTUDIO MAXの肉厚解析では、多様なマテリアルで構成されるオブジェクトの肉厚を定義できます。肉厚が不十分または過剰な場所やギャップ幅をソフトウェアが自動で特定します。これは、ボクセルデータセットや点群、メッシュ、CADデータセットに直接実施されます。

本サンプルでは、自動車エンジンのピストンの肉厚を計測しました。ピストンの面に直接実施された、肉厚による色分けを画像でご覧ください。統計データや重要部分の2D/3D画像を含むレポートも生成可能です。

VGSTUDIO MAXの肉厚解析:ピストンの面に直接施された結果に応じた色分け

参照データと部品を容易に比較

VGSTUDIO MAXの 設計値/実測値比較 ではボリュームデータ2つを直接比較し、統計的に評価できます。比較には、CADモデルやボクセルデータが利用できます。偏差に応じた色分けは、オブジェクト面に直接実施されます。統計データや重要部分の2D/3D画像を含むレポートも生成可能です。

本サンプルでは、アルミニウム鋳造部品とそのCADモデルを比較しました。オブジェクトのスキャン後、まず座標計測モジュールを利用して、CTデータセットを設計値オブジェクト(この場合、CADモデル)に位置合わせします。次に設計値/実測値比較で、全体のサイズ差異を定義します。動画で色分けされた解析結果をご覧ください。仕様の範囲内と範囲外の部分を素早く確認できます。

動画では、欠陥/介在物解析モジュールと座標計測モジュールで実施した解析もご確認いただけます。

ロボットの各パーツを印象的に可視化

VGSTUDIO MAXのセグメンテーションツールによって、データセットを部品ごとに非破壊で分解できます。実際のオブジェクトを分解しないので、オブジェクトは再利用できます。

本サンプルでは、KUKA社製産業用ロボットをスキャンしてからセグメンテーションし、色付けしました。アニメーションはセグメント化した部品を見せやすいオブジェクトエクスプローダで作成しました。

CADデータを利用してキーの各パーツを簡単に特定

VGSTUDIO MAXのセグメンテーションツールによって、データセットをパーツごとに分けられます。局所適応型の拡張面定義の開始外形にCADモデルを使うと、 複数の材料からなるオブジェクトを簡単で適切にセグメンテーションすることが可能です。

本サンプルでは、スキャンした自動車のキーをバーチャル上で分解しました。グレイバリューの似たプラスチック製パーツがあるために、クイックセグメンテーションには適しません。それでも、時間をかけずにセグメンテーションする方法があります。CADモデルを利用して各パーツの面を定義します。アニメーションはセグメント化した部品を見せやすいオブジェクトエクスプローダで作成しました。

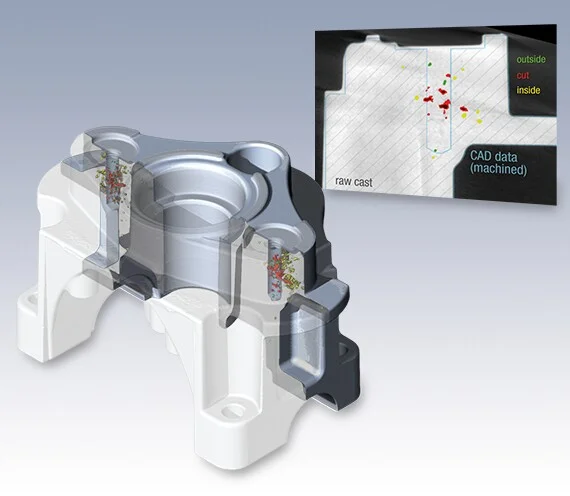

機械加工前に鋳物の欠陥を特定

VGSTUDIO MAXの欠陥/介在物解析 なら、刃物や顕微鏡を使わず、鋳物の欠陥を検出できます。加工前テストを行うことで、欠陥が機械加工後の部品に含まれるかどうか、どのように切断されるかなどが分かります。 アドバンスド欠陥/介在物解析モジュールは VGD(ドイツ鋳造工業会:German Association of Foundry Specialists)が設定した、非鉄マテリアル製鋳物の欠陥検査規格P202およびP201満たしています。

本サンプルの鋳物部品は、自動車産業で広く使用されています。VGSTUDIO MAXにより機械加工で切断される欠陥を検出しました。

2つ目の画像は、VDG規格P202、P021に基づくアドバンスド欠陥/介在物解析です。ソフトウェアが自動でCTスライス画像にある欠陥のサイズを計り、3Dモデルで欠陥をマークします。

VGSTUDIO MAX:機械加工で切断される欠陥を赤で表示

VGSTUDIO MAX:自動でCTスライス画像にある欠陥のサイズを計り、3Dモデルで欠陥をマーク

航空宇宙

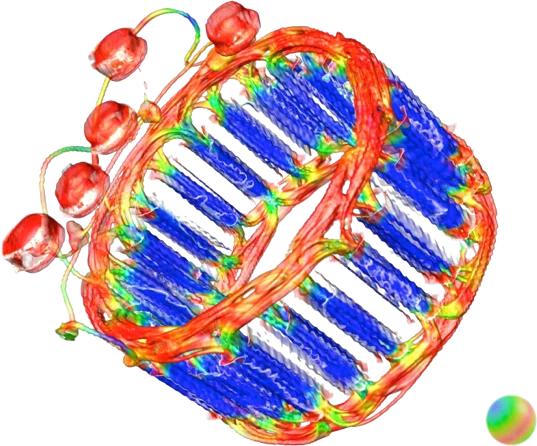

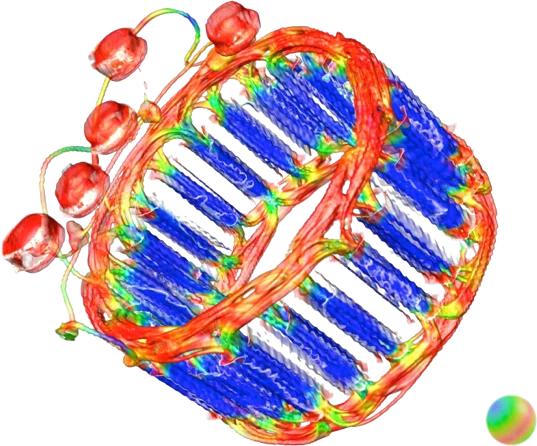

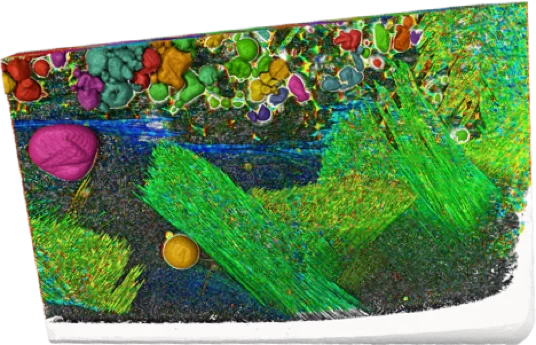

コイル巻線の検査

VGSTUDIO MAXの 繊維配向解析 、小さな、そして大きなスケール双方での繊維素材のボリュームデータセットを処理します。ローカル繊維配向を可視化したり、織物の構造や粗紡の主配向を特定したりできます。

本サンプルでは、 VGSTUDIO MAXの繊維配向解析モジュールで航空機エンジン(Lycoming IO-540-E1B5)のコイルを検査しました。コイルの巻線は巻方向に応じて色分けされています。

コイルの巻線:巻線の向きに応じてVGSTUDIO MAX で色分け

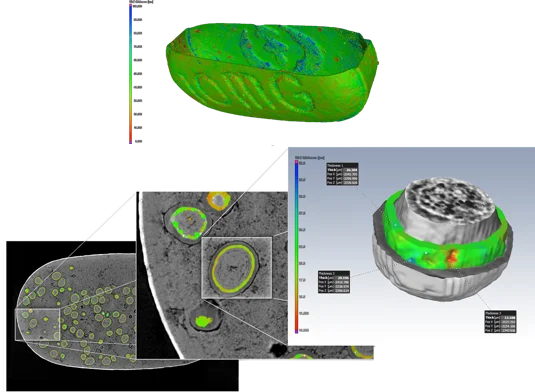

航空機エンジンシリンダーの肉厚解析

VGSTUDIO MAXの肉厚解析 では、多様なマテリアルで構成されるオブジェクトの肉厚を定義できます。肉厚が不十分または過剰な場所やギャップ幅をソフトウェアが自動で特定します。これは、ボクセルデータセットや点群、メッシュ、CADデータセットに直接実施されます。

本サンプルでは、 VGSTUDIO MAXの肉厚解析モジュールで航空機エンジン(Lycoming IO-540-E1B5)の肉厚を検査しました。また、パーツは肉厚に応じて色分けしました。

VGSTUDIO MAXの肉厚解析:航空機エンジンのデータセットで直接可視化

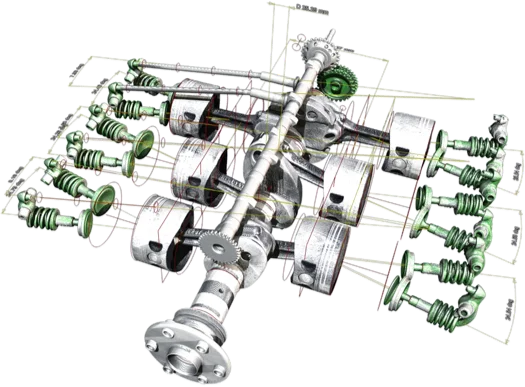

内部部品の非破壊計測

VGSTUDIO MAXでは、2Dや3Dの計測タスクをボリュームデータセットで直接実施できます。 計測タスクの実施には座標計測モジュールの機能を使用します。これまでの破壊検査や非破壊検査の方法では分からなかった所まで検査できる可能性が広がります。

本サンプルでは、 VGSTUDIO MAXの座標計測モジュールで航空機エンジン(Lycoming IO-540-E1B5)の各パーツを計測しました。産業用CTにより、エンジンを分解することなく、クランクシャフト、ピストン、バルブまで計測できます。

VGSTUDIO MAX でエンジンを分解することなく、航空機のエンジンを計測

繊維強化プラスチック複合材料製ローターブレードの非破壊検査

VGSTUDIO MAXの 繊維配向解析 、小さな、そして大きなスケール双方での繊維素材のボリュームデータセットを処理します。ローカル繊維配向を可視化したり、 織物の構造や粗紡の主配向を特定したりできます。

本サンプルでは、VGSTUDIO MAX の繊維配向解析モジュールでヘリコプターのローターブレードを解析しました。ローターブレードは、軽量な繊維強化プラスチック複合材料(GRP)製です。 VGSTUDIO MAXを使えば、繊維配向をはっきりと確認できます。産業用CTの導入までは、ローターブレードを破壊しないと検査できませんでした。多数のサンプルを破壊する工程がない産業用CTは、大幅にコストを削減できます。

VGSTUDIO MAX の繊維配向解析:軽量な繊維強化プラスチック複合材料製ローターブレードの繊維配向

オイル&ガス

流体透過性の特定

VGStudio MAXの 移動現象 モジュールでは、土壌のサンプルやフィルタ、その他多孔質材料や複合材料のCTスキャンなどに対して細孔サイズのシミュレーションを行えます。流れと拡散性のバーチャル実験で、材料特性(絶対透過性、屈曲度、形状因子、分子拡散性、電気抵抗性、熱伝導性、ポロシティなど)を算出します。

本サンプルでは、移動現象モジュールで銅山スラグの物質的性質を調査しました。3D表示はマイクロCTスキャンを基に作成しました。ボリュームグラフィックス製品は流体透過性のシミュレーションに使用されました。実際のスラグサンプルは元の状態のまま残っています。

生命科学

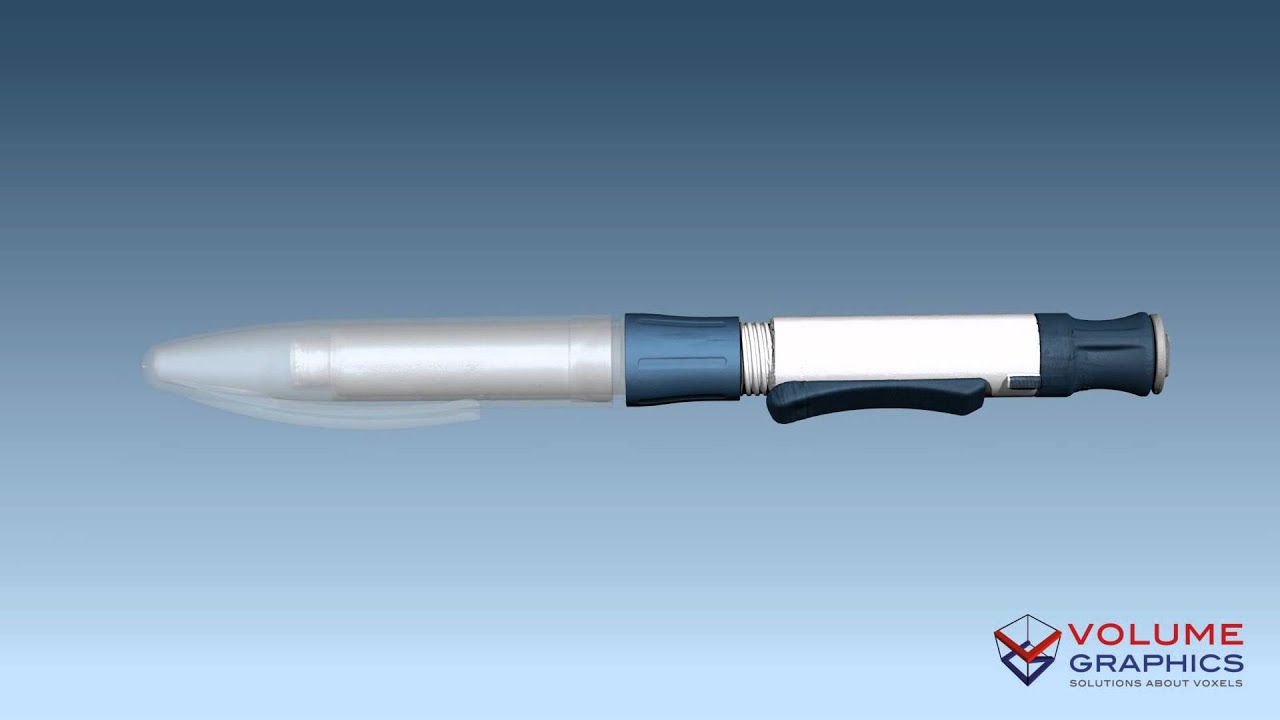

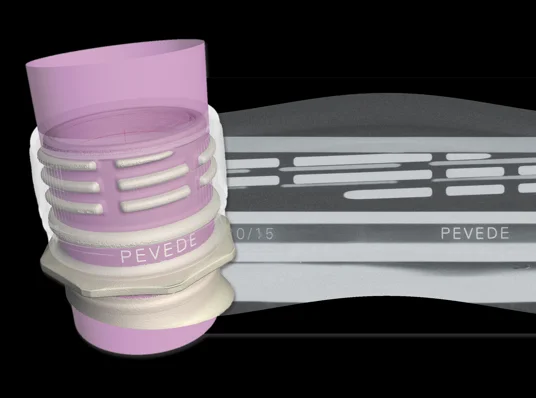

ペン型インスリン注入器の計測項目300を非破壊検査

VGSTUDIO MAXと 座標計測モジュールがあれば、2Dや3Dのオブジェクトを内部まで計測できます。ソフトウェアの計測機能を、寸法計測フィーチャーや公差(DIN EN ISO 1101によるGD & T)を含めて全て利用可能です。これにより、これまでの破壊検査や非破壊検査の方法では分からなかった所まで検査できます。

本サンプルは、 VGSTUDIO MAXで行ったペン型インスリン注入器の検査です。インスリン注入器のサンプルパーツを連続生産する前に、製造品質と操作性をテストしました。通常の公差は± 50 µmです。各パーツで300以上の項目を検査します。インスリン注入器は全体でボールペン程度の大きさです。

フィルムコーティングされた錠剤の肉厚を定義

VGSTUDIO MAXの肉厚解析では、多様なマテリアルで構成されるオブジェクトの肉厚を特定できます。肉厚が不十分または過剰な場所をソフトウェアが自動で特定します。これは、ボクセルデータセットや点群、メッシュ、CADデータセットに直接実施されます。

本サンプルは、マイクロカプセル化技術でフィルムコーティングされた錠剤の肉厚検査です。CTスキャンで錠剤内にある、実際の薬剤を含む粒を調べました。 VGSTUDIO MAXでは錠剤および粒のコーティングの肉厚を計測しました。薬剤または粒のコーティングの肉厚の一方でも仕様通りでないと、薬剤は適切に効きません。

VGSTUDIO MAX肉厚解析:錠剤と粒のコーティングで肉厚を計測

消費者向け製品

ボトルのキャップを展開

VGSTUDIO MAXの非平面ビューではオブジェクトを「展開」できます。円筒オブジェクトだけでなく、自由曲面でも利用できます。

本サンプルは非平面ビューでボトルのキャップを展開したものです。非平面ビューでボトルとキャップの接触部分を検出しました。CTを使えば、破壊検査や他の非破壊検査では難しいボトルのキャップとスレッドの関係性も検査できます。更にCTでは、キャップの防漏性まで特定できます。

非平面ビュー:ボトルとキャップの接触部分の表示

導電路を産業用CTで容易に検査

VGSTUDIO MAXのセグメンテーションツールによって、データセットを部品ごとに非破壊で分けられます。セグメンテーションで得られた詳細は、可視化することもできます。

VGSTUDIO MAXの領域成長ツールでUSBメモリの詳細を調べました。このデータはGEとドレスデン工科大学の共同研究プロジェクトでスキャンされたものです。写真のように描画され、色付けされた導電路を動画でご確認ください。USBメモリの部品間計測もご覧いただけます。

繊維複合材料を非破壊検査

VGSTUDIO MAXの 繊維配向解析 、小さな、そして大きなスケール双方での繊維素材のボリュームデータセットを処理します。ローカル繊維配向を可視化したり、織物の構造や粗紡の主配向を特定したりできます。

自転車のカーボンファイバー製部品の製造においては、 VGSTUDIO MAXと繊維配向解析モジュールを使ったフォークの非破壊が行われています。フォークはバイクの弱点であるため、カーボンファイバー製のフォークは特に徹底した検査が必要です。カーボンファイバー製部品は軽くて強く、変形し辛いですが、破断伸度は非常に低いです。VGSTUDIO MAXを使えば、フォークを破壊することなく出荷前に、欠陥になり得る点を特定できます。

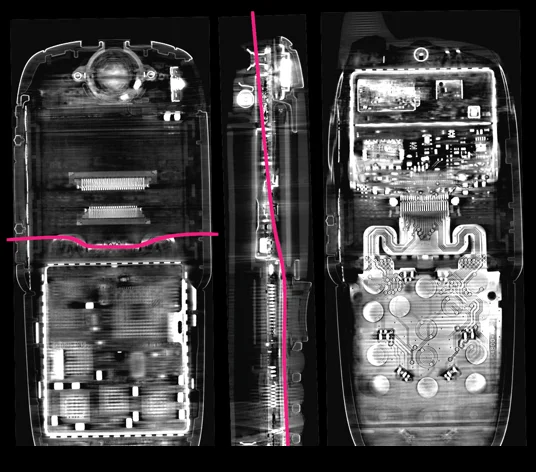

デプスの異なる回路を一目で確認

VGSTUDIO MAXの 非平面ビューは円筒オブジェクトを「展開」するだけでなく、任意のデプスでオブジェクトを切断することもできます。その後はクリッピング機能で可視化したオブジェクトを切り開くと、内部の様子を観察できます。ここまで全てを非破壊で行えます。

「初期」の携帯電話のサンプルは、非平面ビューとクリッピング機能の利用例です。

非平面ビュー機能をご覧ください。左:通常の2D画面。回路は部分的にしか分かりません。右:非平面ビュー。回路全体が分かります。赤い線は非平面ビューの切断面です。携帯電話の回路をたどっています。

非平面ビューの使用例。左:通常の2Dビュー。右:非平面ビュー(赤い線で非平面ビューを作成した場合)。

機能要望

機能要望

新しい機能の追加や、既存の機能改善に関するご要望は jpnch-support.mi@volumegraphics.com宛にお知らせください。