このページは、Internet Explorerには対応していません。

セキュリティ上の理由から、Microsoft Edge、Google Chrome、Safari、Mozilla Firefoxなどの最新のブラウザをご利用いただくことをお勧めします。

バッテリーの検査と開発

産業用コンピュータ断層撮影の使用

検査イノベーション

VGSTUDIO MAXにより、産業用コンピュータ断層撮影(CT)を駆使したバッテリー検査が可能となり、多孔性、介在物、陽極のオーバーハング、および層間剥離を発見し、定量化することができます。また、研究開発から最終工程の品質管理に至るまで、またはOEMでの入荷検査の一部として、密閉されたバッテリーの内部を確認し、総合かつ高品質な検査も実施できます。

バッテリーは、今日の急速に進化する多くの産業において重要な役割を果たしており、自動車産業および関連分野の企業にとって、品質と開発の面で常に動き続ける目標となっています。たとえば、リチウムイオン電池(LIB)は、電気自動車(EV)において最も高価で、安全性が重視されるコンポーネントの1つであり、車両の航続距離と安全性に多大な影響を与えます。そのため、バッテリーは研究開発における注目のテーマとなっており、研究者はバッテリー設計の最適化や固体電池といった新たな概念を模索しています。

いずれの用途においても、欠陥のあるバッテリーによるコストは桁外れに大きくなる可能性があり、その結果、世界的なリコールや生産における2桁の損失などにつながる場合があります。競争力を維持するために、市場リーダーは最新のバッテリー検査テクノロジーに注目しており、当社はそのソリューションをお届けしています。

この急速に進化する業界において、品質と信頼性の目標を達成するだけでなく、さらに先へと進めるよう、当社がお手伝いさせていただきます。では、その方法をご紹介いたします。

お客様の課題に対処する当社ソリューション

バッテリーの安全性

全体:安全性と品質の問題を製造後ではなく製造プロセス中に特定します。

局所:バッテリーの汚染を確認、陽極のオーバーハングを測定、ハウジングの溶接継ぎ目の細孔を検出することで、バッテリーの寿命全体を通じて熱暴走を回避します。

バッテリーパフォーマンス

全体:より高い容量とパワーを備えた高性能バッテリーを最適化。

局所:セルレベルのゼリーロール構成要素からモジュール全体に至るまで、冷却システムを最適化。

バッテリーの開発

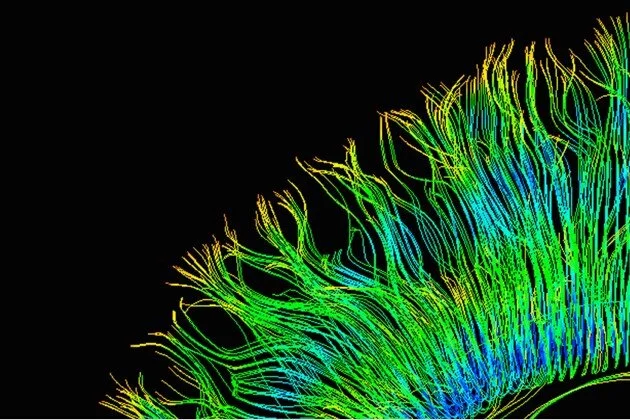

全体:バッテリーの設計とコンポーネントの微細構造特性評価を進歩させます。

局所:ナノスケールで活物質の構造を特徴づけ、電池内のリチウムイオンの流れについてより詳細な洞察を提供します。

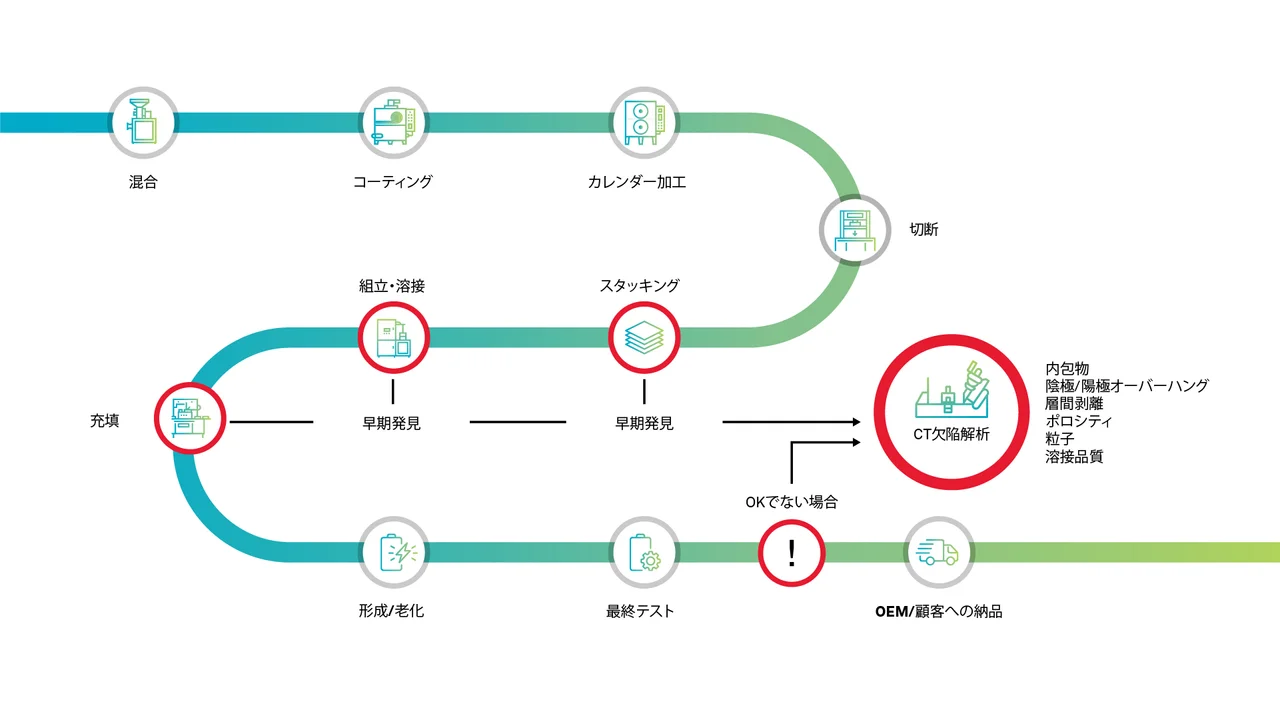

CTとボリュームグラフィックスは、早期発見から最終品質テストに至るまで、バッテリー生産において重要な役割を果たします。

メリット

増加したスループット

生産サイクルの各種段階で、あらゆるタイプのバッテリーの広範な欠陥クラスにわたる反応性と早期欠陥検出を可能にします。

より迅速な自主欠陥検出

ラボでの手動解析や半自動解析から生産における完全に自動化された品質保証への移行(任意の手動オペレーターレビュー、機械学習およびディープラーニングソリューションを含む)

コスト 削減

最高品質、予測可能性、信頼性を保証し、品質不良や製品リコールに伴う高額なコストを削減

ボリュームグラフィックスのソリューション:

断層撮影を利用したバッテリー解析

バッテリーツールボックスに追加できるVGSTUDIO MAXの各種解析を見てみましょう。

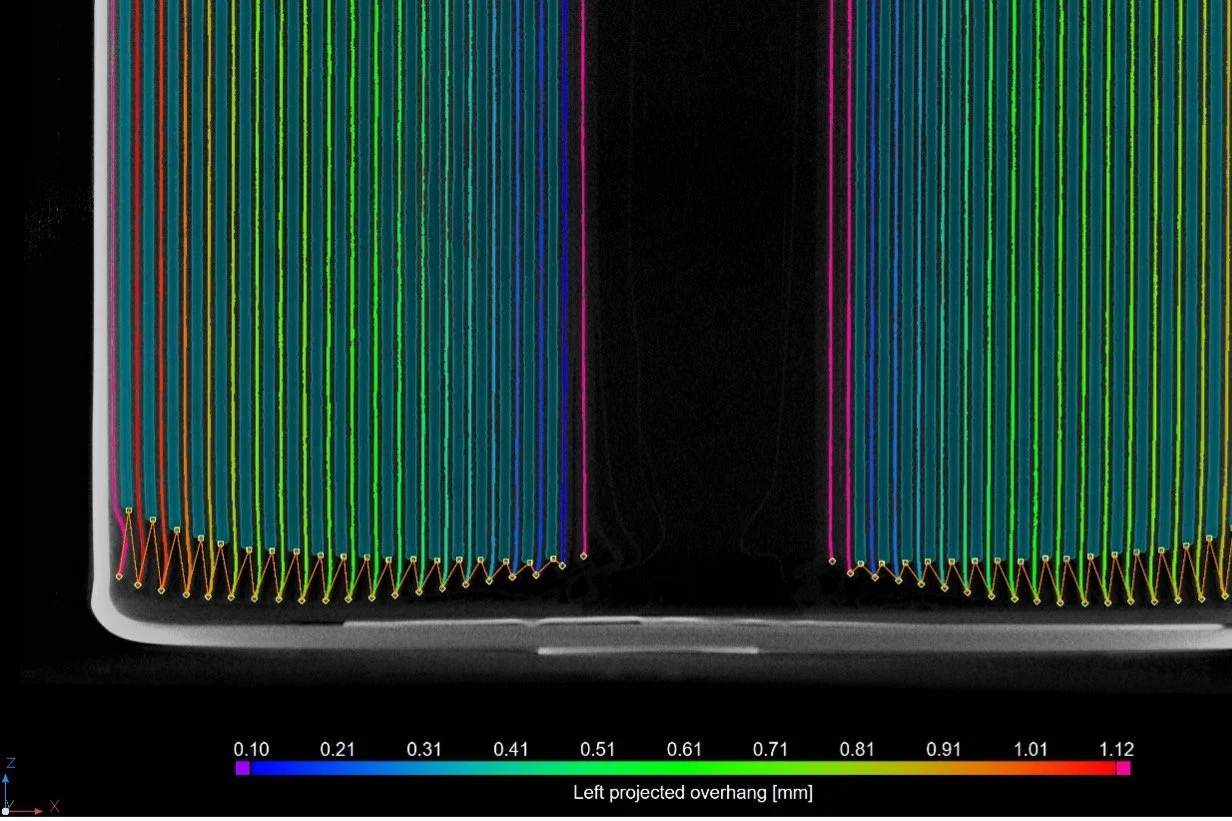

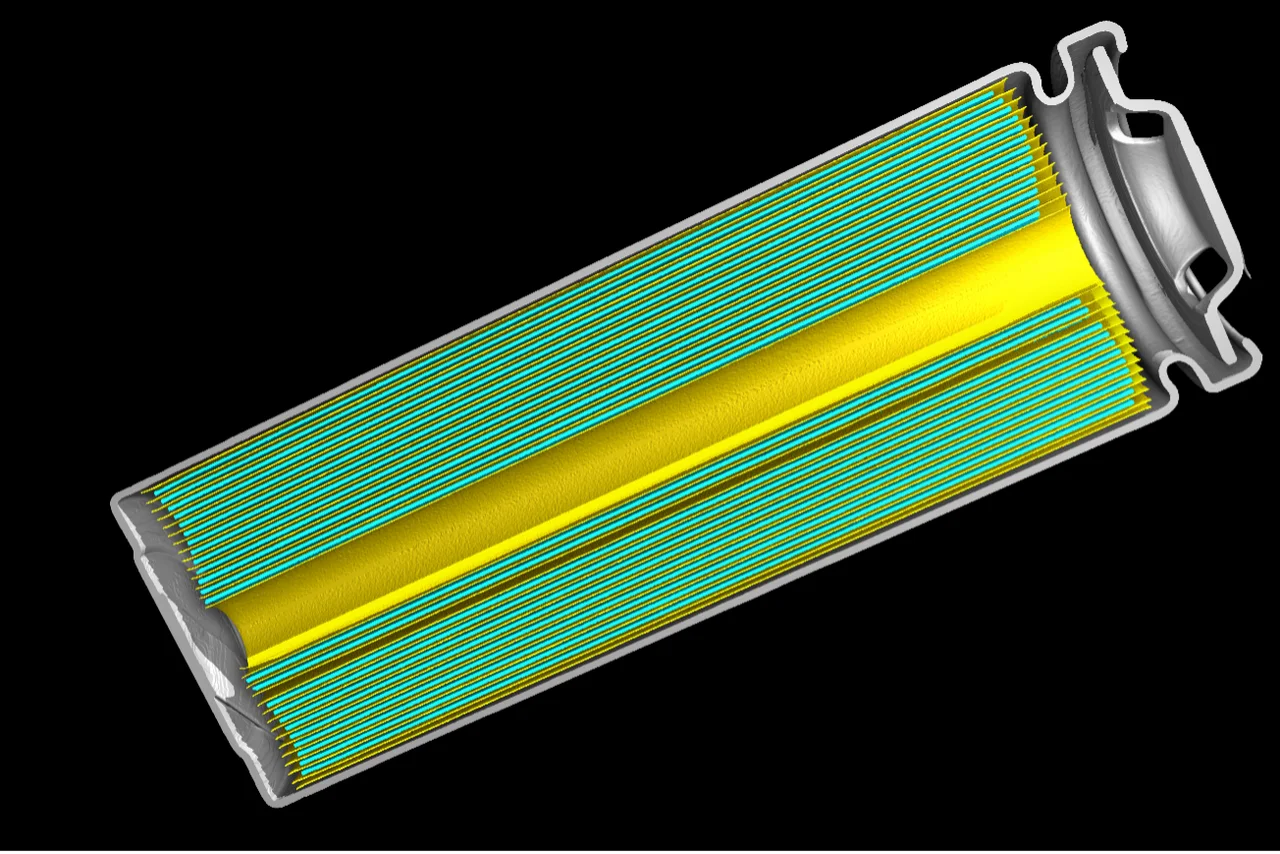

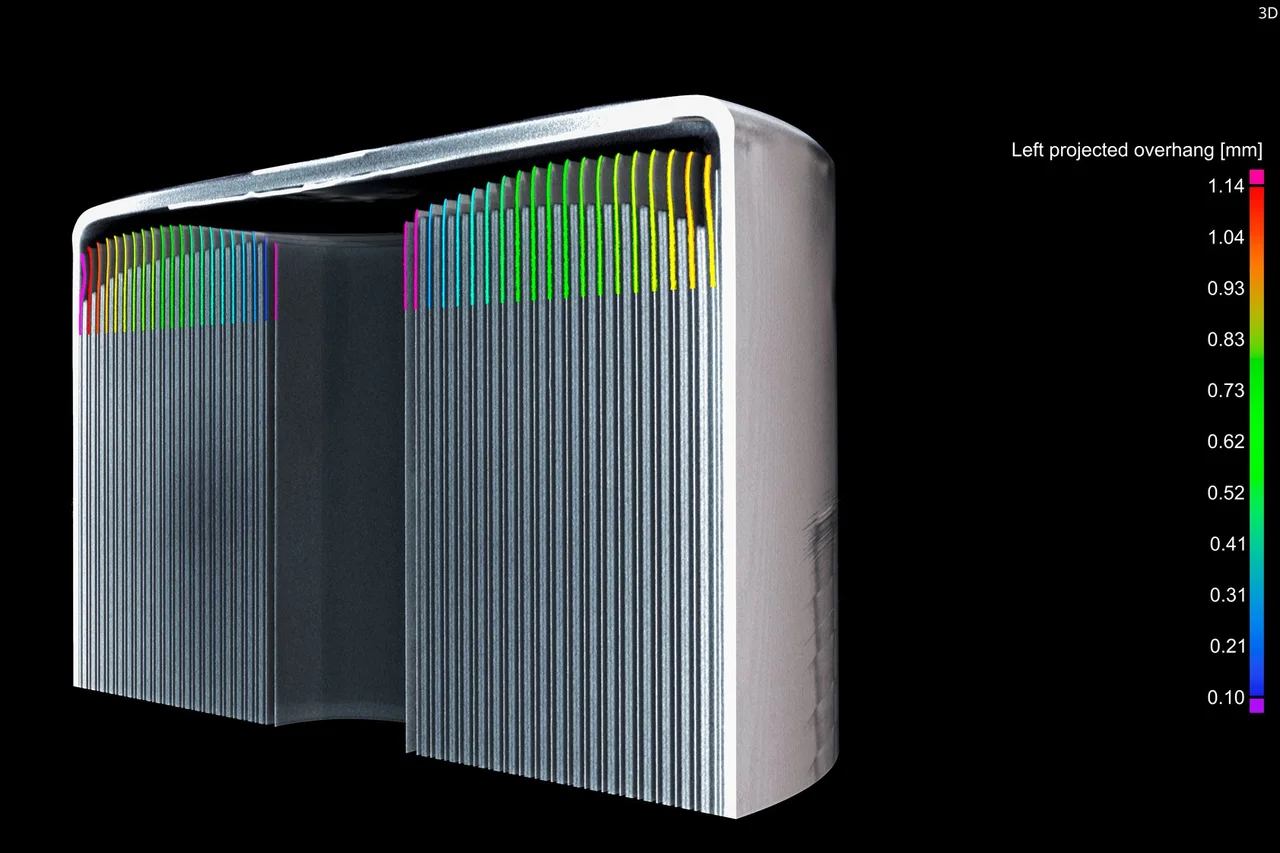

陽極オーバーハング

リチウムイオン電池(LIB)における陽極と陰極のオーバーハングは重要な安全基準であり、電池セル内で陽極材料と陰極材料が集電体表面を越えて流れ込む領域を指します。

VGSTUDIO MAXのバッテリー解析モジュールは、メーカーや研究者が電極の使用率、電流分布、サイクル安定性、安全性の考慮事項のバランスをとる陽極・陰極のオーバーハングを測定および設計するのをサポートします。オーバーハングを慎重に制御して最適化すると、LIBの効率、容量、サイクル安定性、および全体的なパフォーマンスを向上させることができます。

スキャン提供:Waygate Technologies

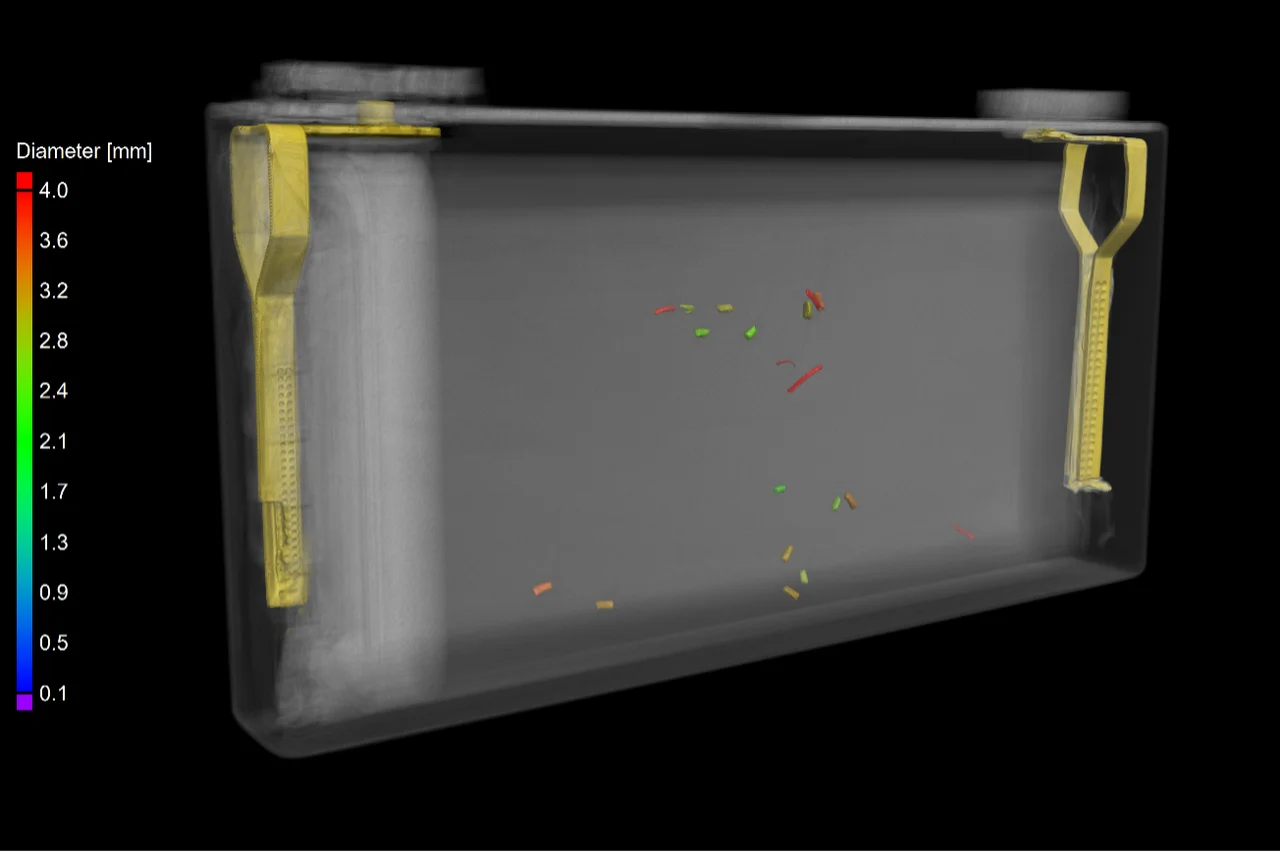

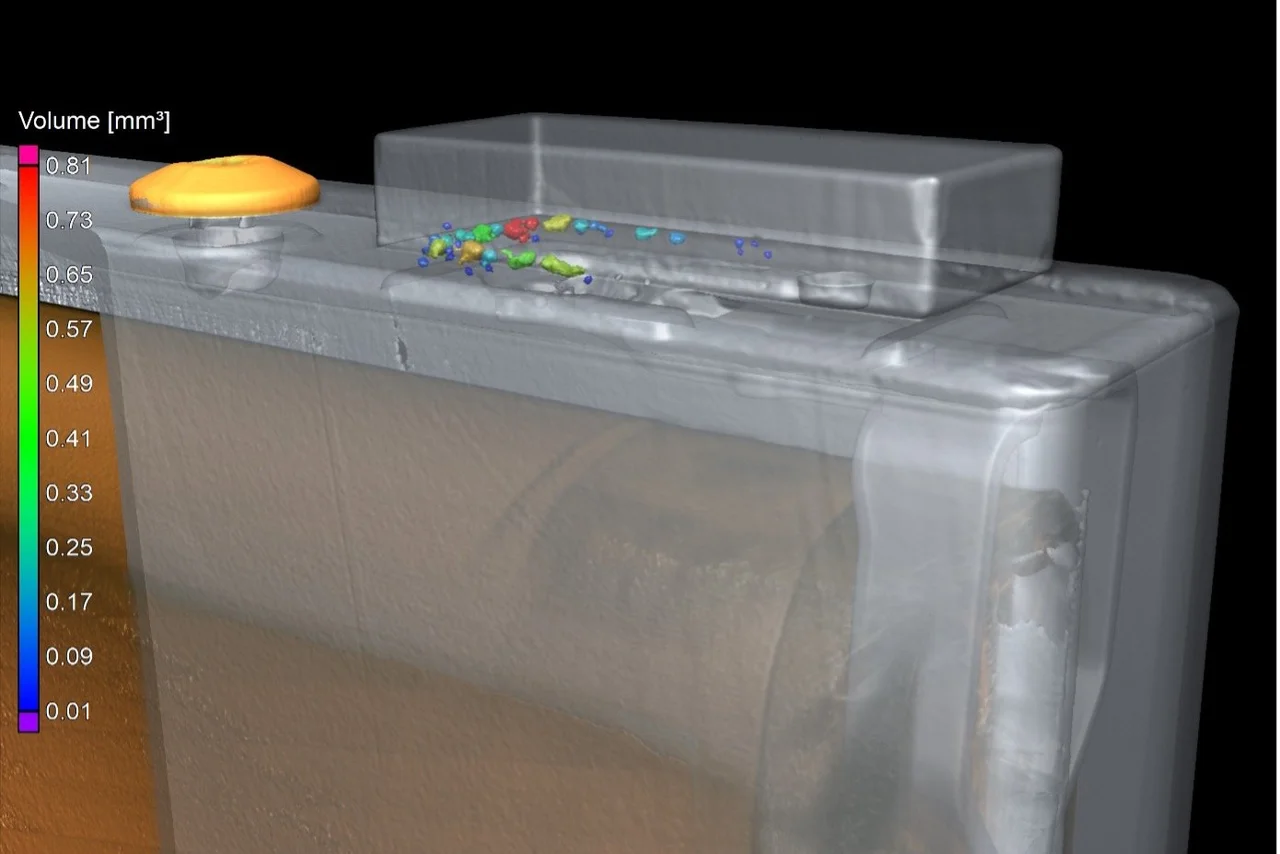

異質粒子

製造の多くの段階で異物がバッテリーに侵入する可能性があります。VGSTUDIO MAXの介在物解析をご利用いただくと、このような粒子を検出し、そのサイズと位置を定量化して、粒子が深刻であるかどうかを判断できます。

スキャン提供:Waygate Technologies

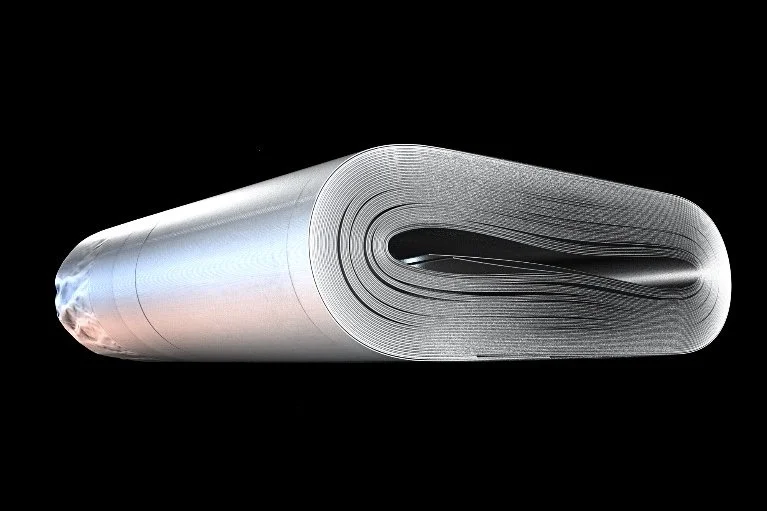

層間剝離

層間剥離はセルの容量と寿命を低下させます。ボリュームグラフィックスのソフトウェアは、製造時のみならずその後の数回の充電サイクル後に層間剥離が発生した場合、後のメンテナンス段階においても層間剥離を検出して視覚化することもできます。

スキャン提供:Waygate Technologies

シーム溶接検査

角形電池の製造中に、溶接中に生じる気孔が危険な漏れを引き起こし、電池の機能を低下させる可能性があります。VGSTUDIO MAXの欠陥/介在物解析は、気孔が懸念の理由であるかどうかを判断できるようサポートします。メーカーはこの解析を基に多孔性の問題を特定・対処し、バッテリーの完全性を保証し、最適な性能を確保できます。

その他の用途

研究開発

CTスキャンとVGSTUDIO MAXをご利用いただくことでバッテリーの寿命を延ばし、効率性を確保し、各種用途での信頼性を向上させるための戦略を開発できるようになります。また、電極の劣化、活物質の損失、構造的完全性の変化を非破壊評価することで、電池の性能が時間の経過とともにどのように低下するかを理解できます。

さらに、固体電池といった新たなバッテリーコンセプトでは、真新しい微細構造設計が求められる場合があり、解析方法も柔軟でなければなりません。VGSTUDIO MAXでは、使いやすいワークフローに組み込むことができるさまざまな解析を実行できます。

スキャン提供:Nikon Metrology

目視検査

3Dスライスと垂直スライスのデータセットを同時にナビゲートすることで、部品を視覚的に検査でき、さらにVGSTUDIO MAXで生成された解析結果を表示できる無料のmyVGL Viewerを利用することができます。なお、結果は事前定義されたブックマークから簡単に確認可能です。

シリアル制作

バッテリーセルメーカーは、可能な限り最高の品質と生産量を維持しながら、高いスループットを追求しています。バッテリーの品質を保証するために、通常、生産ラインの最後で体系的な検証テストプロトコルの一部として一連の電気テストが実施されます。

ただし、これらのテストは全体的な機能を確認するものではありますが、バッテリー内の完全性を適切に評価するものではありません。ですが、潜在的な欠陥を特定し、製造段階でさまざまな測定を実施して、動作ライフサイクル全体を通じて劣化の加速やバッテリー寿命の短縮を防ぐこと、および電池製造プロセスの各段階で得たインライン測定値を収集することで歳出的に品質を保証することが重要なのです。

集められたデータから生産プロセスの安定性に関するリアルタイムの洞察が得られます。そこで、エンジニアは情報に基づいた意思決定を行い、バッテリー生産の品質と効率性を確保するために必要な措置を講じることができるのです。

セカンドライフマーケット向けの品質チェック

安全性と信頼性は、バッテリーがセカンドライフ用途に適しているかを判断する上で非常に大切です。そこで、CTスキャンとVGSTUDIO MAXを組み合わせた非破壊評価(NDE)がj非常に有益なツールとなります。バッテリーの内部構造と完全性を包括的に把握し、内部短絡、電解液漏れ、電極劣化などのさまざまな欠陥を特定し、特徴付けることができます。また、バッテリーの活物質、電極の厚さ、セル全体の均一性などについて詳しく知ることで、バッテリーの残存容量と潜在的な性能を評価することができます。

さらにこのアプローチにより、バッテリーのライフサイクルを延長、廃棄物を削減、エネルギー貯蔵システムや電気自動車のパワートレインなどの用途におけるバッテリーの価値を最大化できるため、持続可能性を促進できます。

3Dデータ解析の可能性を解き放ちましょう

バッテリー解析モジュール:

技術的専門見解をご活用いただけます

エンジニアリングまたは品質プロセスのソリューションをご検討されている場合は、バッテリー解析モジュールのページで当社のソフトウェアと機械学習機能の技術的な内容をぜひご確認ください。

4週間無料でソフトウェアを

お試しください!

当社のソフトウェアで3Dデータ解析の能力を最大限にご活用ください。VGSTUDIO、VGSTUDIO MAX、およびVGMETROLOGYを4週間無料でお試しいただけます。ボリュームグラフィックスがお客様のビジネスにもたらす新たな機能をご確認ください。

Hexagonバッテリーソリューション

バッテリー生産と品質保証を担うHexagonの広範なソリューションにCTとボリュームグラフィックスがどのように適合するかをご確認ください。