Cette page n'est pas compatible avec Internet Explorer.

Pour des raisons de sécurité, nous vous recommandons d'utiliser un navigateur à jour, tel que Microsoft Edge, Google Chrome, Safari ou Mozilla Firefox.

Découvrir les nouveautés de VGMETROLOGY

Découvrez les nouvelles fonctionnalités intéressantes de la version 3.4 (à partir de février 2021, version 3.4.5)

Paramètres de génération d’images dans la nouvelle création de rapports (Nouvelle fonction dans 3.4.5)

Les paramètres de génération d’images personnalisés, par exemple pour la résolution et le mappage d’opacité, sont désormais également disponible pour la nouvelle fonction de création de rapports intégrée et peuvent être définis pour des objets individuels ou le rapport entier. Cela permet une création d’images cohérente, même dans les scénarios d’automatisation, et la création de rapports ayant le même contenu en utilisant différents paramètres est facilement possible.

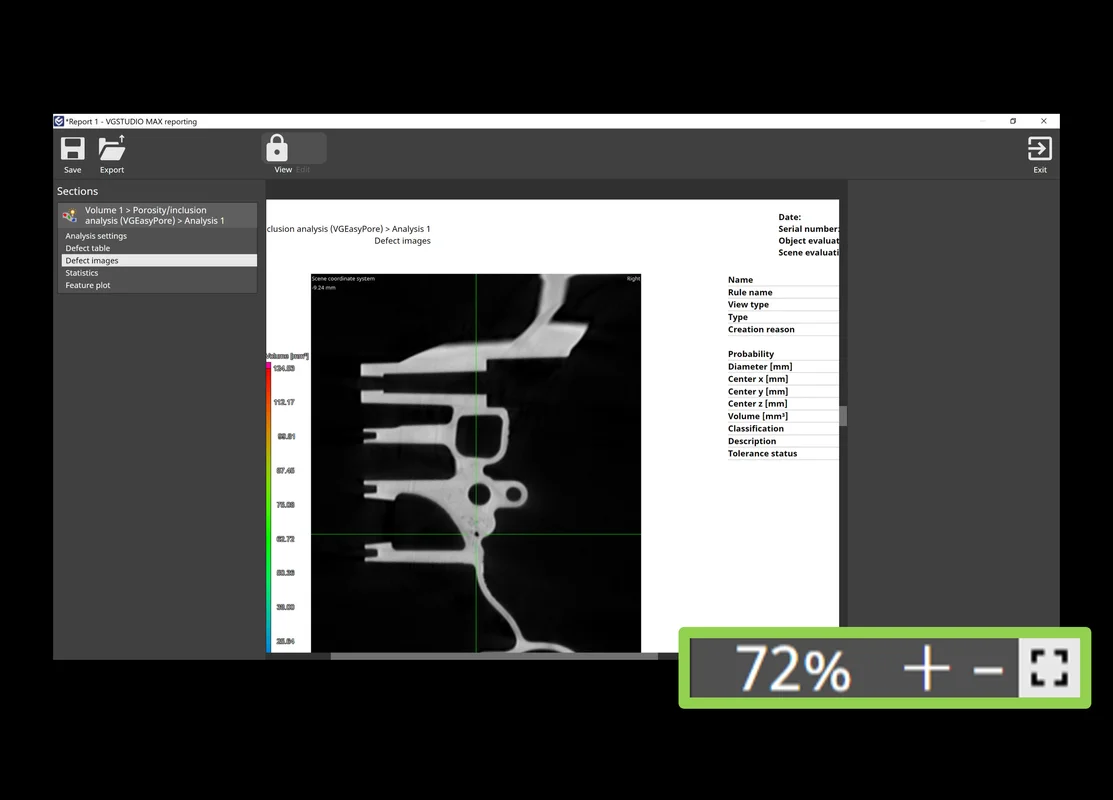

Fonction zoom dans l’éditeur de rapports (Nouvelle fonction dans 3.4.5)

La nouvelle fonction zoom dans l’éditeur WYSIWIG (abréviation de « What You See Is What You Get », tel écran, tel écrit) vous permet d’ajuster du contenu important à votre écran pendant la visualisation ou la modification d’un rapport. Elle met à l’échelle les pages du rapport automatiquement pour remplir l’espace disponible ou vous permet de définir un niveau de zoom manuel en fonction du niveau de détail que vous souhaitez voir.

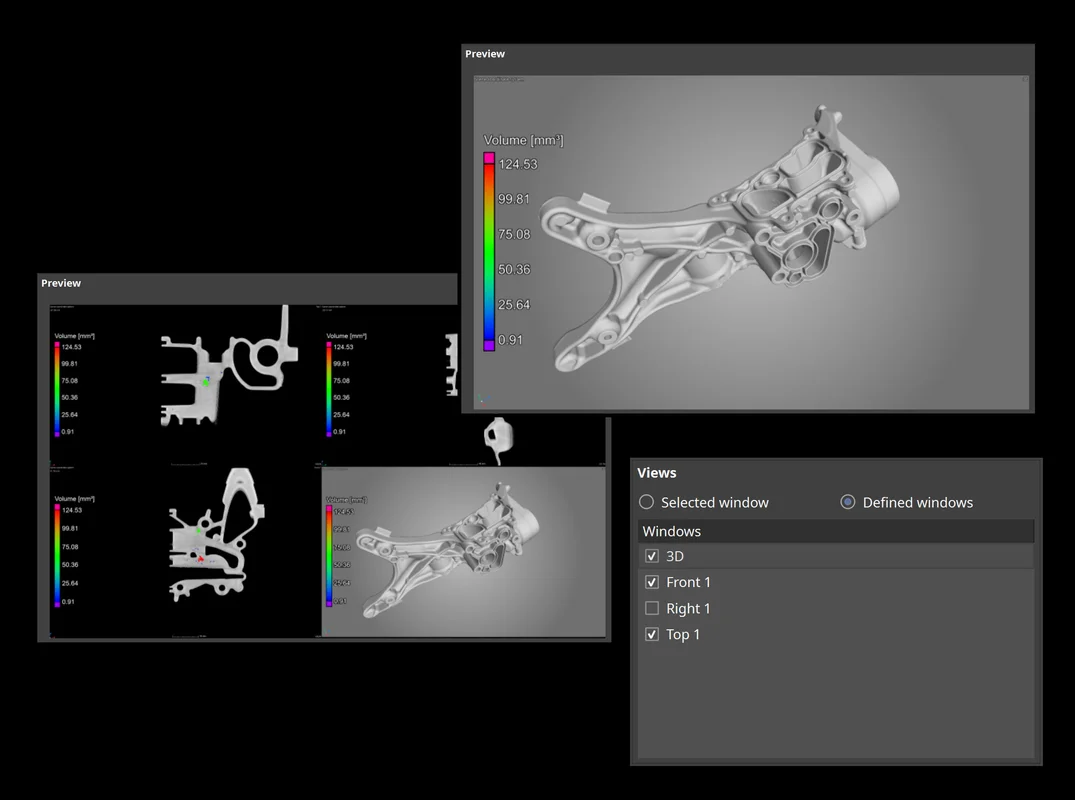

Options pour fenêtres lors de l’enregistrement d’images (Nouvelle fonction dans 3.4.5)

Une nouvelle option d’enregistrement d’images vous permet d’enregistrer la fenêtre d’espace de travail actuellement sélectionnée ou une combinaison de fenêtres d’espace de travail définie manuellement. En fonction de votre flux de travail d’inspection, l’un ou l’autre pourrait être plus confortable pour vous : la nouvelle option dans la boîte de dialogue permet les deux sans modifier le raccourci et l’enregistrement automatique d’autres paramètres d’image.

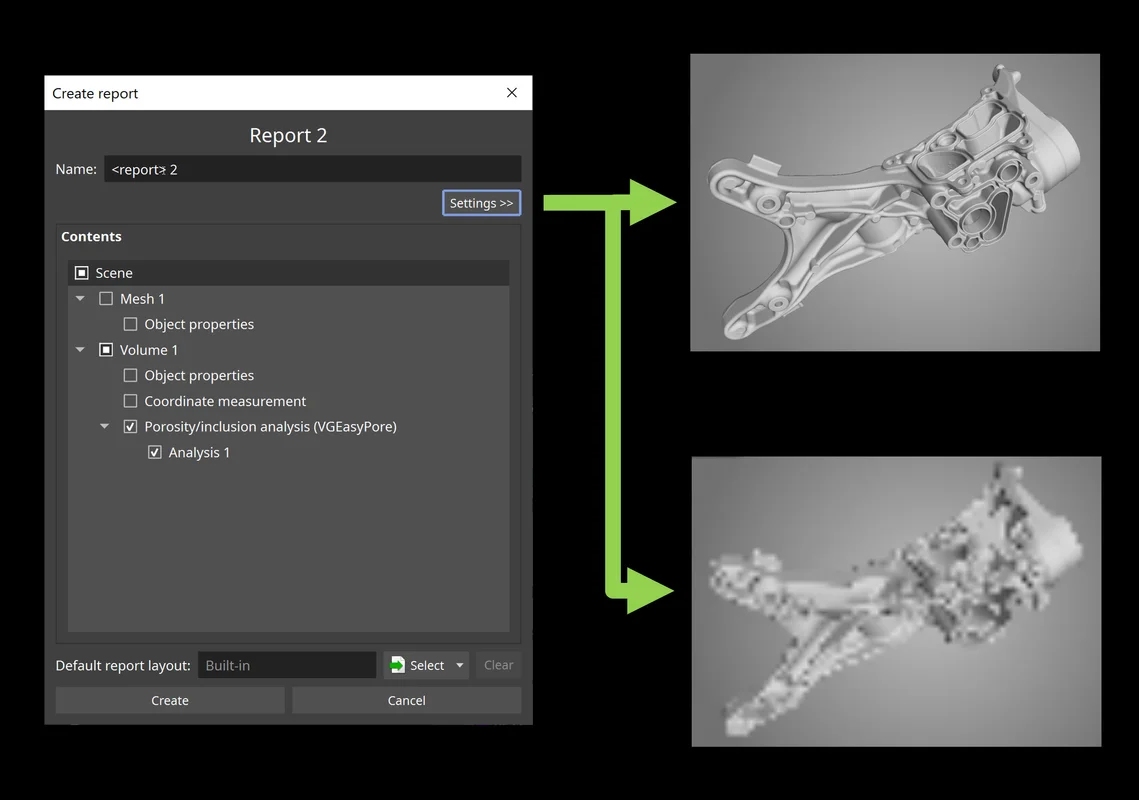

Nouvelle création de rapports intégrée (Nouvelle fonction dans 3.4.4)

La création de rapports intégrée complètement réorganisée vous permet désormais de modifier et afficher les rapports dans les applications Volume Graphics exactement comme ils apparaîtront dans le PDF, de les personnaliser, d’automatiser leur création et de les enregistrer directement dans votre projet .vgl. La nouvelle fonction de création de rapports permet de créer rapidement des rapports présentables au format .pdf sans devoir passer par un logiciel externe tel que Microsoft Excel et est disponible dans tous nos produits, même dans nos vionneuses gratuites myVGL et VGMETROLOGY VIEWER. Et comme la création et l’exportation de rapports peuvent être enregistrées dans une macro, la nouvelle fonction de création de rapports est également disponible pour l’automatisation et VGinLINE.

Éditeur de rapports WYSIWYG (Nouvelle fonction dans 3.4.4)

Le nouvel éditeur WYSIWYG (abréviation de « What You See Is What You Get », tel écran tel écrit) vous permet de créer une vue plus appropriée de vos données de projet. Vous pouvez créer des rapports qui contiennent la totalité ou un sous-ensemble du contenu d’une scène et personnaliser le contenu affichable, tel qu’images, colonnes de tableaux ou dispositions de pages. En outre, des sections de données dans le rapport, telles que métadonnées sélectionnées, données volumiques, paramètres d’analyse ou images de résultats, peuvent être réorganisées ou supprimées complètement. Une fois qu’une disposition personnalisée a été créée, celle-ci peut être enregistrée et réutilisée lorsque du contenu similaire doit être inclus dans un rapport.

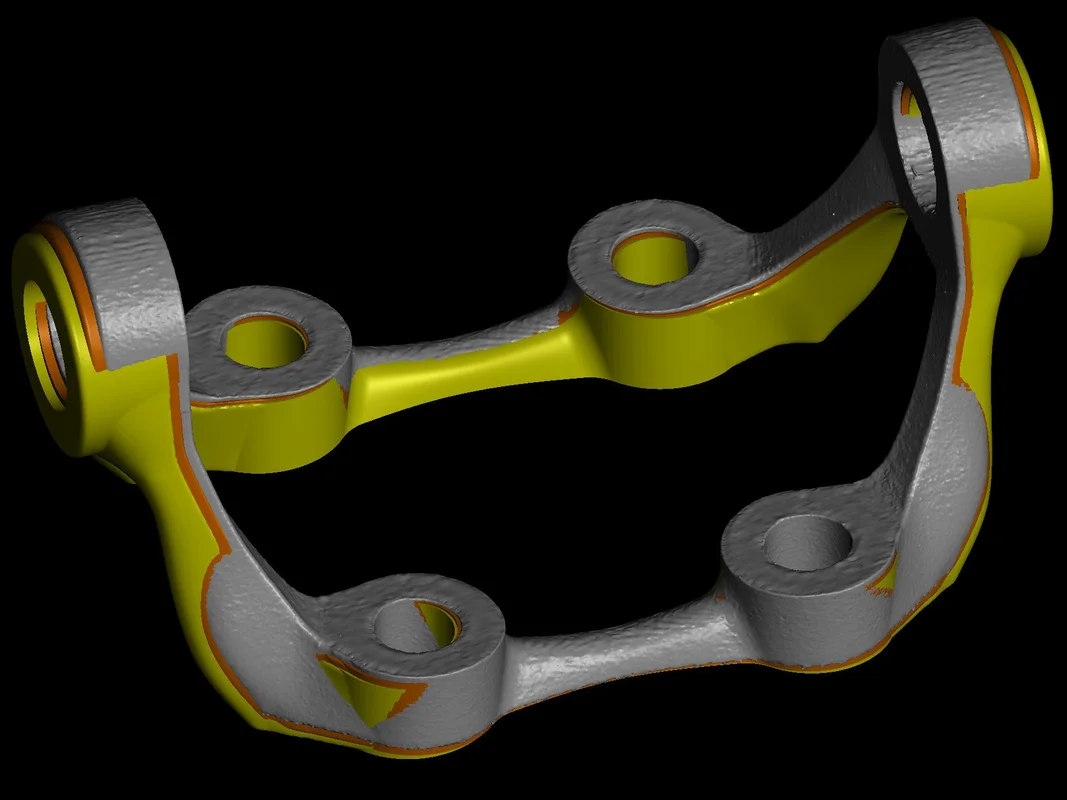

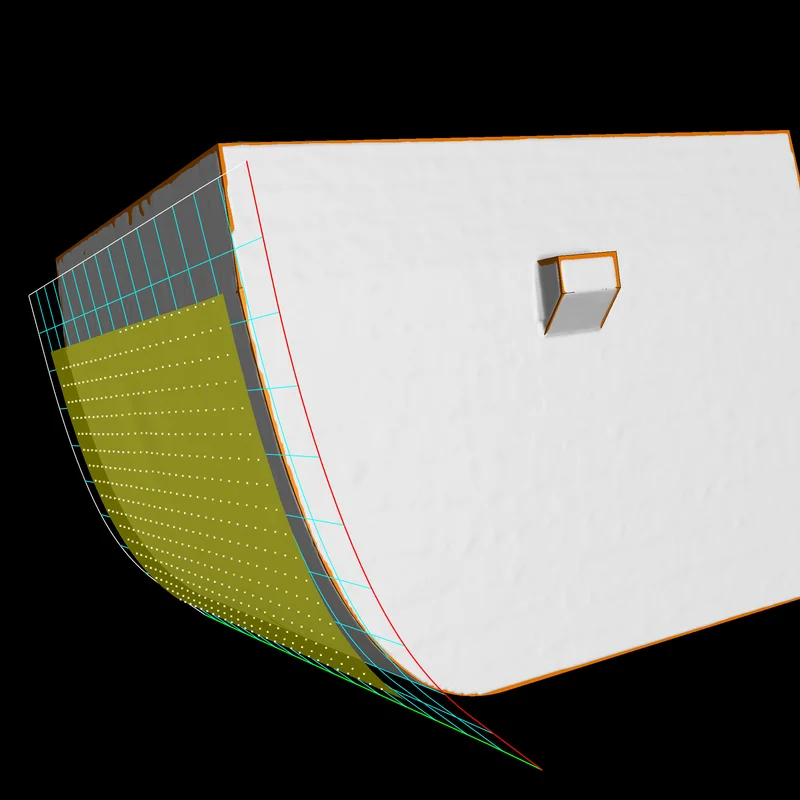

Maillage de compensation pour la fabrication additive (Nouvelle fonction dans 3.4.3)

Vous pouvez désormais créer facilement un maillage surfacique qui permet de corriger la différence entre l’objet réel et un objet de référence directement à partir du module Correction de la géométrie de fabrication. La réduction du nombre d’itérations vous fait gagner du temps par rapport à une approche d’essai et d’erreur pour l’optimisation finale de la géométrie d’impression. Compensez le maillage envoyé à une imprimante 3D pour éliminer les écarts dans la géométrie nominale causés par déformations. De telles déformations sont inhérentes au processus d’impression 3D et peuvent même subsister après un optimisation préalable sur la base d’une simulation d’impression 3D.

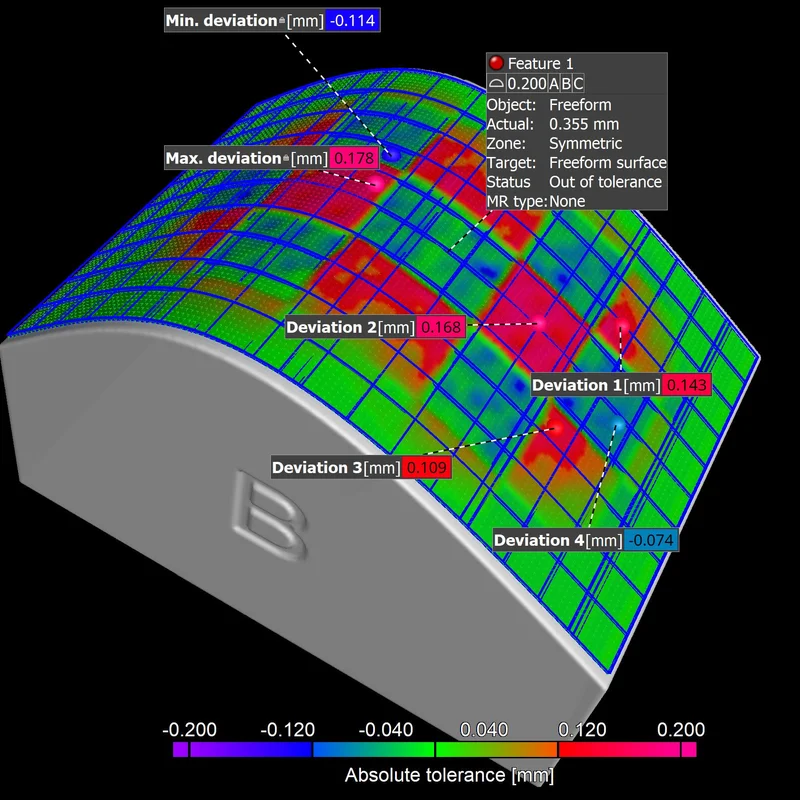

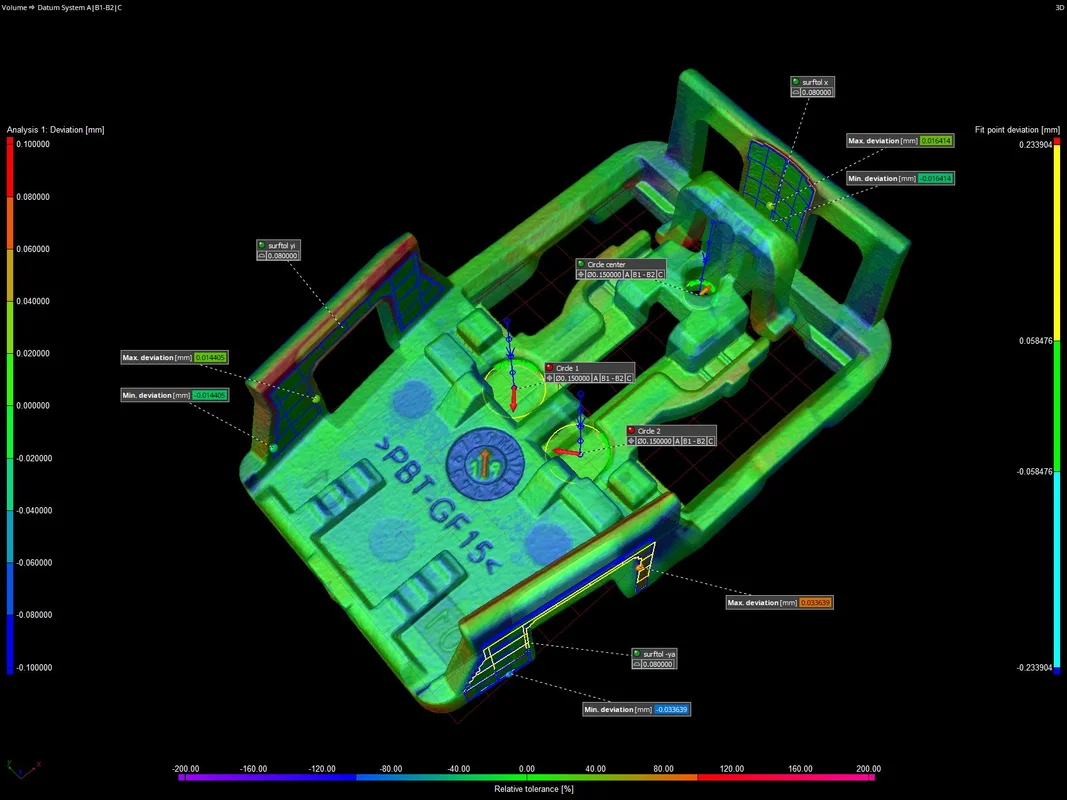

Annotations manuelles pour tolérances géométriques (Nouvelle fonction dans 3.4.3)

En plus de visualiser les écarts de tolérance à l’aide de superpositions de couleurs, vous pouvez désormais indiquer des écarts numériques à certains endroits de la surface en créant des annotations pour les tolérances géométriques. Les annotations sont affichées dans l’arborescence de scène ainsi que dans le nouveau tableau proposé dans la boîte de dialogue « Rapport MC » et pouvant être intégrés dans les rapports. L’onglet « Caractéristiques », disponible pour la création de rapports sur les mesures de coordonnées, est également complété par un tableau d’annotations supplémentaire, qui montre les annotations pour la caractéristique actuellement sélectionnée. Les annotations peuvent être créées soit manuellement aux endroits souhaités dans les vues, soit en collant des positions prédéfinies du presse-papiers dans le tableau d’annotations d’une certaine caractéristique. Les annotations font partie des modèles de mesure de coordonnées et d’évaluation et il est également possible de les coller entre différentes tolérances géométriques. Leur apparence, par exemple la taille de la police ou celle du curseur, peut être spécifiée dans les préférences.

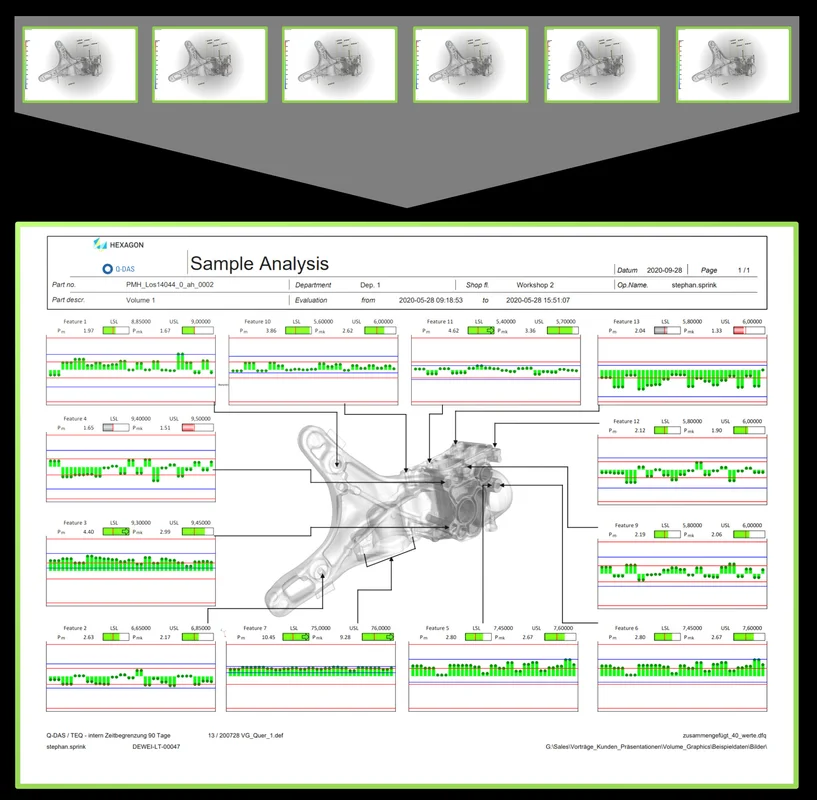

Prise en charge d’images pour l’exportation Q-DAS (Nouvelle fonction dans 3.4.3)

L’exportation de résultats de mesure vers le logiciel qs-STAT de Q-DAS pour le contrôle de processus statistique comprend désormais des images associées indiquant la position des caractéristiques mesurées sur une pièce. Ces images peuvent être utilisées pour configurer une vue rapport en qs-STAT qui sera remplie avec les résultats de nombreuses pièces mesurées. La visualisation de séries chronologiques de mesure et de la position des caractéristiques mesurées sur la pièce facilite l’évaluation des résultats, par exemple pour trouver un besoin potentiel d’une correction d’outil de moulage par injection dans le cadre de la qualification d’une machine ou en cours de production.

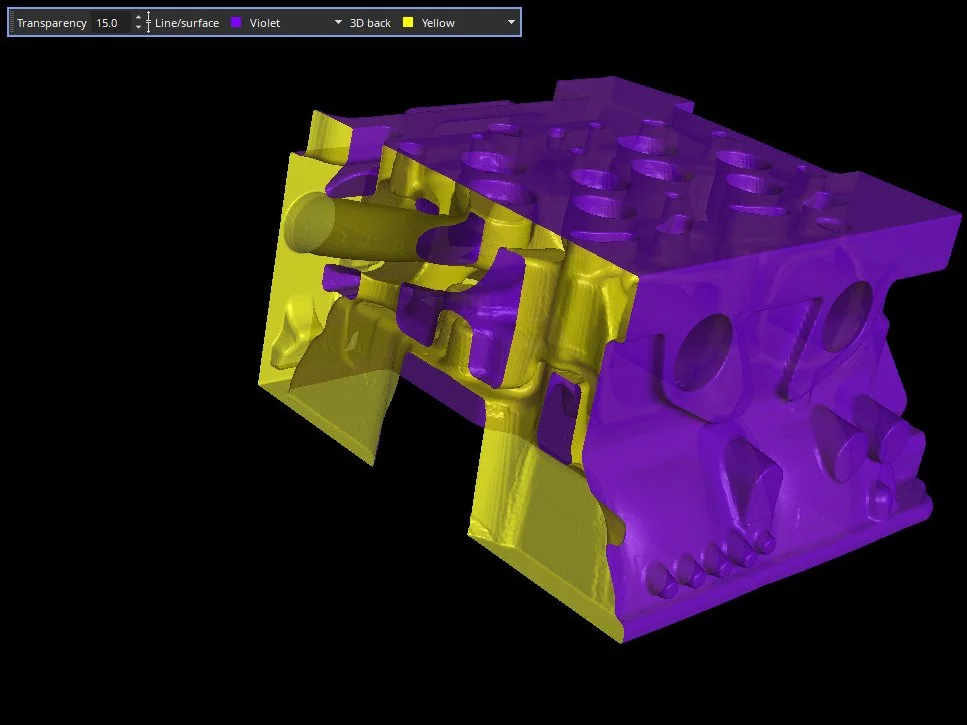

Accès plus rapide aux options de visualisation (Nouvelle fonction dans 3.4.3)

Modifiez plus rapidement la transparence et les couleurs de volumes, d’objets CAO et de maillages en accédant aux options de visualisation les plus fréquemment utilisées dans une seule barre d’icônes compacte.

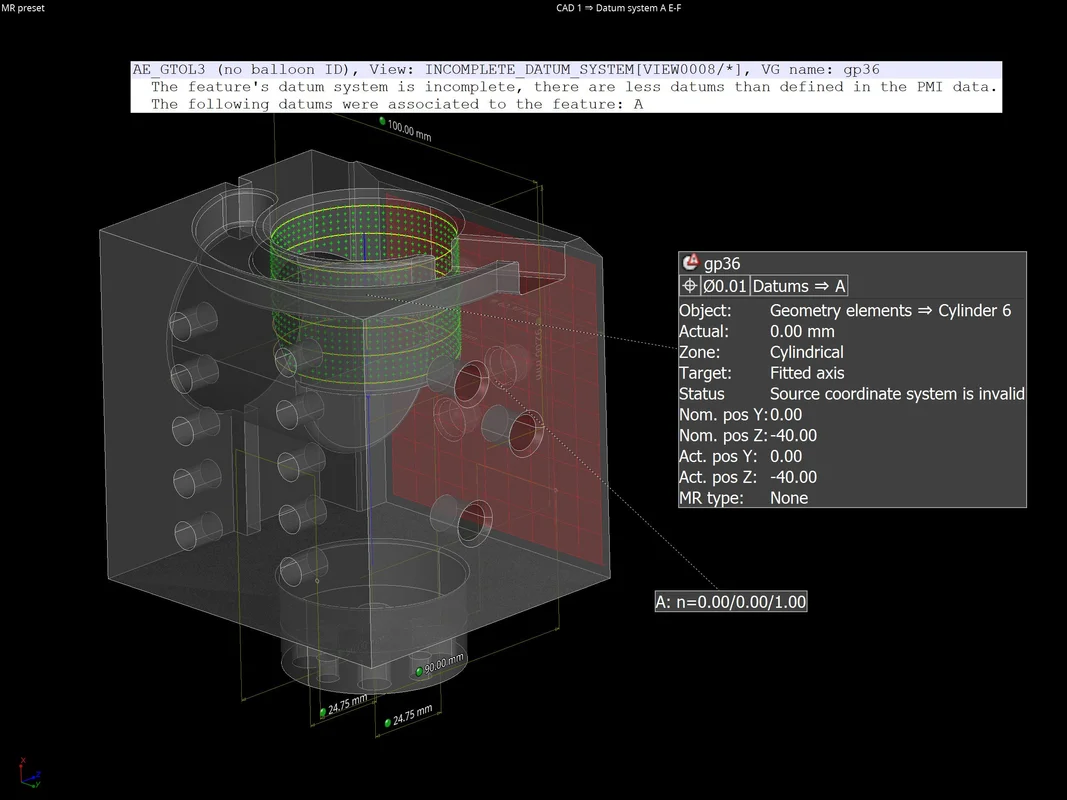

Fichier journal pour la translation de fichier PMI (Nouvelle fonction dans 3.4.3)

Le logiciel crée maintenant un fichier journal pour signaler les problèmes qui se sont produits dans l’étape de translation de fichiers PMI lors de l’importation de fichiers CAO avancés. Parfois, il n’est pas possible de transposer toutes les mesures à partir de fichiers PMI dans un modèle de mesure de coordonnées, par exemple en cas de données incomplètes ou d’ambiguïtés. Ces problèmes peuvent souvent être évités dans les systèmes CAO d’origine en fournissant les informations sémantiques nécessaires pour les fichiers PMI. Le fichier journal vous permet désormais de détecter facilement les problèmes bien connus en identifiant les entités CAO problématiques et vous donnant des conseils sur la manière dont vous pouvez résoudre ces problèmes.

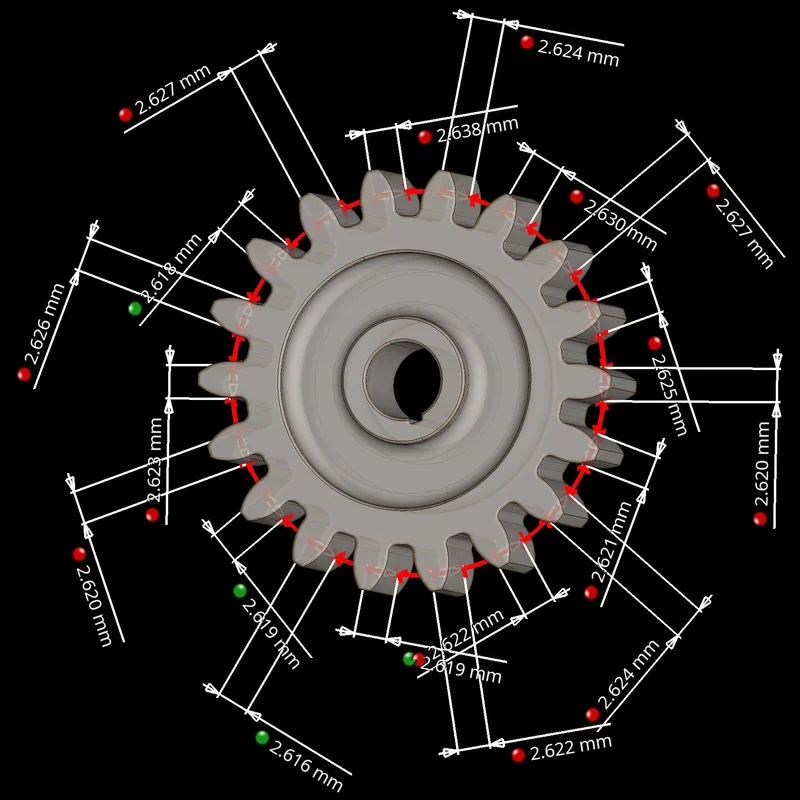

Points d’intersection de cercles et surfaces (Nouvelle fonction dans 3.4.3)

Utilisez la nouvelle fonction d’intersection pour les éléments circulaires afin de détecter facilement le point d’intersection d’un cercle et la surface d’une pièce, nécessaire pour certaines tâches de mesure ou alignements (par ex. sur les pignons ou autres structures rotatives). Le nombre maximal de points de résultat ainsi que leur ordre peut être spécifié. De plus, les points d’intersection font également partie de modèles de mesure de coordonnées ce qui vous permet de les transformer et appliquer selon un motif.

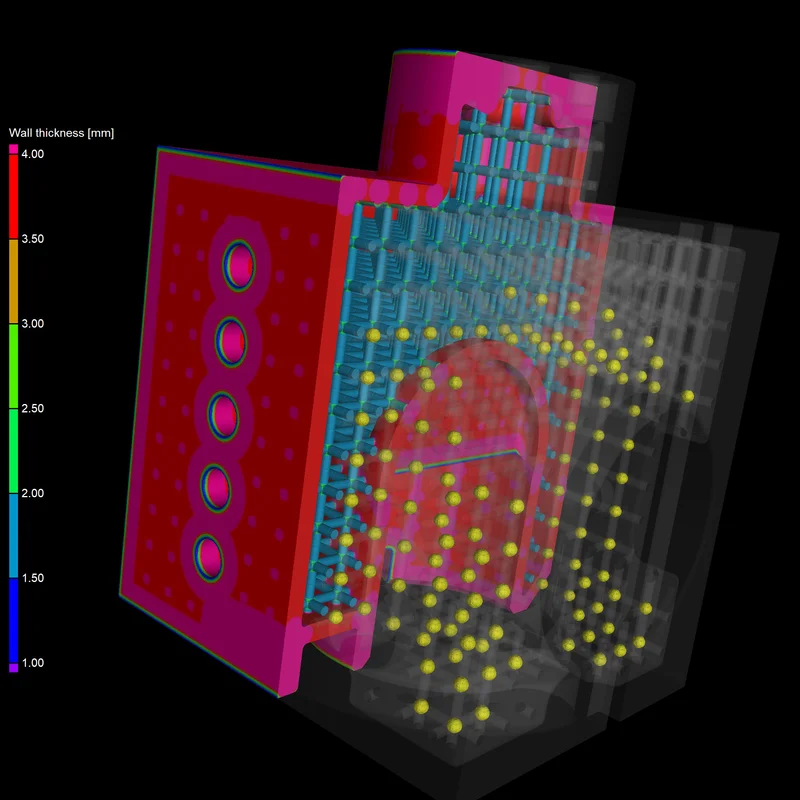

Créer une ZdI à partir d’une plage d’épaisseur de paroi (Nouvelle fonction dans 3.4.3)

Pour séparer les structures épaisses des structures fines, vous pouvez maintenant créer une ZdI à partir d’une plage d’épaisseur de paroi. Ceci peut être très utile si vous segmentez des entretoises fines et des nœuds plus épais dans des structures en treillis fabriquées de manière additive ou que vous effectuez une analyse de porosité pour une zone spécifique. Vous pouvez l’utiliser aussi pour segmenter facilement l’os trabéculaire et cortical. Étant donné que la séparation par épaisseur de paroi n’est qu’à un clic de souris, il n’est plus nécessaire d’utiliser des outils de séparation manuelle pour séparer les structures présentant des épaisseurs variables.

Décalage manuel de compensation pour correction de la géométrie de fabrication (Nouvelle fonction dans 3.4.3)

Vous pouvez maintenant vous rapprocher lentement à la forme d’outil (de moule) parfaite sans courir le risque de supprimer trop de matériau. Utilisez le nouveau décalage manuel de compensation supplémentaire qui a été ajouté au décalage d’outil calculé automatiquement. Cela vous aide à réduire ou augmenter facilement le décalage d’outil dérivé de la comparaison théorique/réel entre le modèle CAO de la pièce et le modèle CAO de l’outil.

Visualisation de points compensés dans la correction de la géométrie de fabrication (Nouvelle fonction dans 3.4.3)

Visualisez les points compensés lorsque vous appliquez une compensation d’écart et une correction d’outil. Cela vous permet de voir si les points d’échantillonnage ont été correctement compensés et si la surface ajustée suit bien les points d’ajustement compensés.

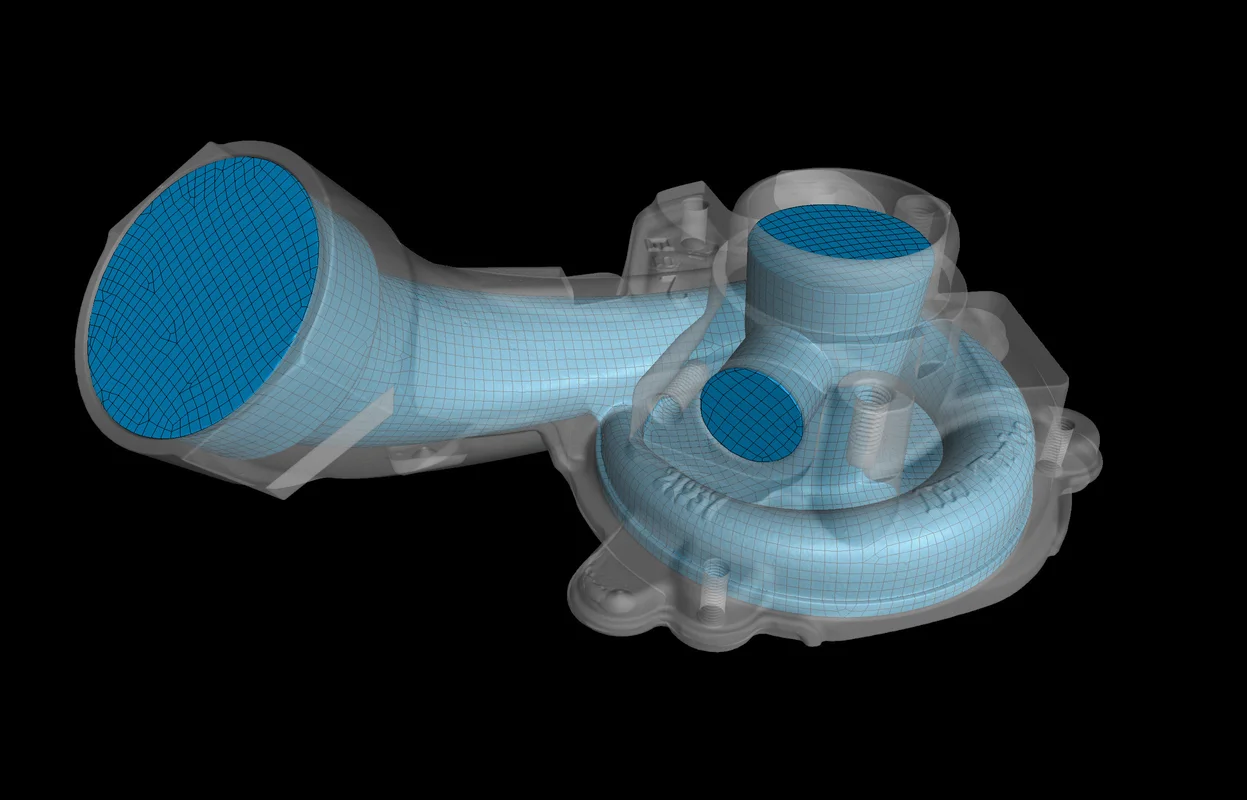

Convertir la ZdI en CAO pour une ingénierie inverse facile (Nouvelle fonction dans 3.4.3)

Vous pouvez désormais convertir des ZdI en modèles CAO ce qui peut s’avérer utile lorsque vous souhaitez créer des CAO à partir de géométries complexes de forme libre telles que les canaux de refroidissement à eau d’un moteur ou un segment d’une pièce. Maintenant, ces zones complexes peuvent être facilement représentées par des ZdI.

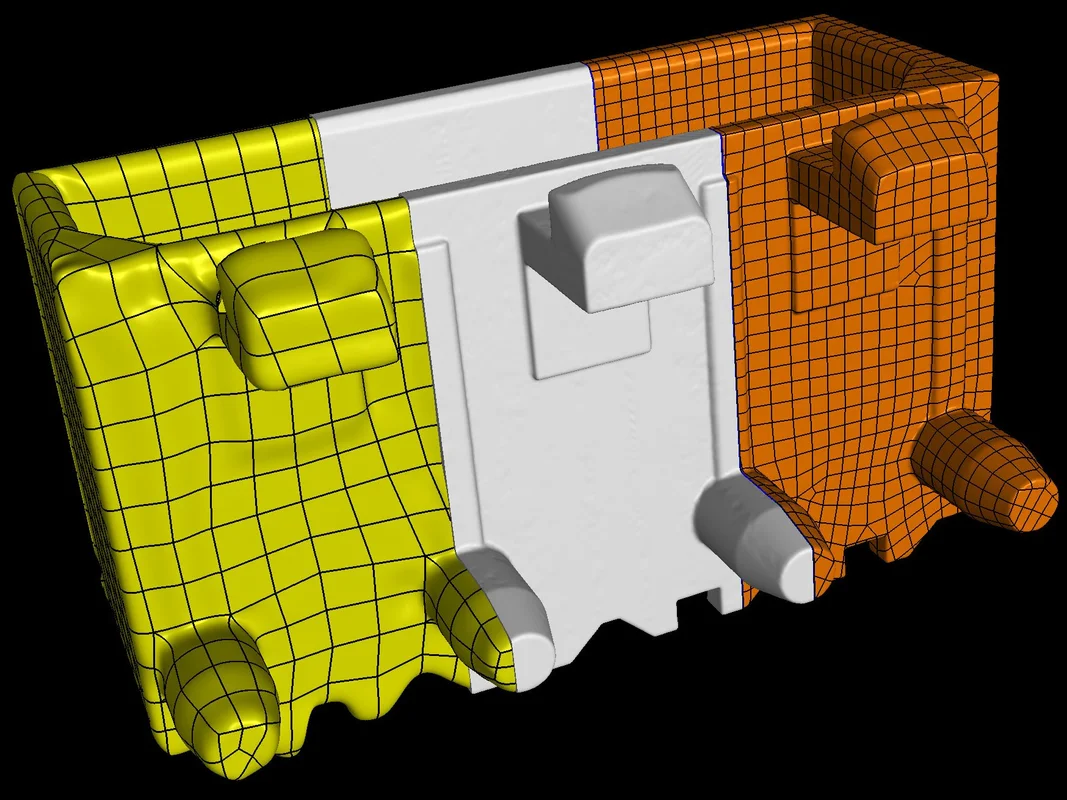

Paramètres personnalisés pour la conversion de l’image tomographique en CAO dans l’ingénierie inverse (Nouvelle fonction dans 3.4.3)

Pour les situations où les préréglages « Faible », « Moyen » et « Élevé » dans la boîte de dialogue « Convertir en CAO » ne répondent pas à vos besoins, permettez-nous de vous présenter le mode « Manuel » avec paramètres de conversion CAO réglables. Par la possibilité d’ajuster manuellement la taille quadrangulaire et le nombre de points de contrôle, vous êtes en mesure de convertir un volume ou une ZdI en un fichier CAO optimal en ce qui concerne la taille, la qualité et le niveau de détail.

Ingénierie inverse

Grâce à sa fonction de surface automatique, le nouveau module « Rétro-ingénierie » permet de convertir facilement les images CT en modèles CAO que vous pouvez utiliser dans vos systèmes CAO.

Pour les produits sans représentation 3D disponible, ces modèles CAO peuvent alors être utilisés de manière efficace et directement à partir de données CT ou de maillage à diverses fins : rendre disponibles sous forme numérique des modèles de conception créés manuellement, générer des modèles CAO pour d’anciennes pièces pour lesquelles aucune donnée CAO n’existe (ou seulement des dessins en 2D), mettre à jour des modèles où la pièce ou l’outil réel diffère de celle ou celui du modèle CAO maître, permettre aux systèmes de FAO de fraiser à partir de données CAO au lieu de maillages. Un logiciel tout-en-un, et sans avoir besoin d’un concepteur de CAO ou d’un expert en rétro-ingénierie.

Le module Rétro-ingénerie crée un modèle de patchs à quatre côtés qui suit les bords et les principales caractéristiques du modèle. L’intégration de ces lignes caractéristiques donne une structure utile de patchs de surfaces NURBS non restreintes, généralement appelé modèle de surface automatique. Ce modèle peut être exporté sous forme de fichier STEP vers n’importe quel système de CAO.

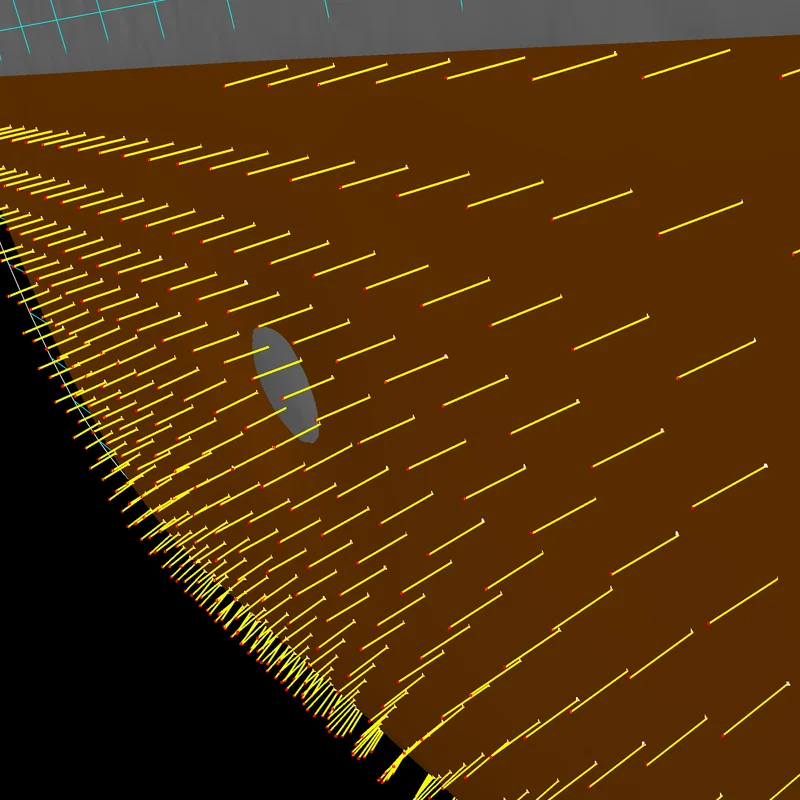

Nouvelle option de visualisation pour les écarts de tolérances géométriques

Une nouvelle option de visualisation donne des réponses à des questions telles que : Où se situent exactement les écarts les plus importants ? Comment les écarts sont-ils répartis sur une surface ? Quelles zones de la surface ont été effectivement évaluées ? Quelle est l’origine des écarts du modèle ? Cette option est utile lorsqu’une simple décision OK/NOK n’est pas suffisante et que des informations supplémentaires sont nécessaires pour diverses raisons (par ex. pour adapter les procédés de fabrication ou pour décider si un écart est critique).

En fonction de l’élément tolérancé, vous pouvez activer certains outils de visualisation des écarts réels (par ex. un vecteur d’écart de couleur et échelonné pour les tolérances de position), tout en visualisant simultanément des modèles entiers de tolérances de position. En combinaison avec les signets, les écarts géométriques d’une pièce sont ainsi visualisés de manière palpable et facilement compréhensible.

Nouveau dock d’outils

Nouveau et plus intuitif, le dock d’outils réduit le déplacement de la souris nécessaire pour passer à l’outil suivant. Il propose désormais moins d’icônes, mais des icônes plus intuitives. Les outils peuvent être développés ou réduits ou épinglés ; en ne développant que l’outil actuellement utilisé et en réduisant automatiquement les autres, vous n’aurez pas besoin de faire défiler verticalement le contenu. Les outils que vous souhaitez voir affichés en permanence (par ex. l’arborescence de scène) peuvent être épinglés. Pour une meilleure visibilité, les outils développés utilisent toujours tout l’espace vertical disponible sur l’écran.

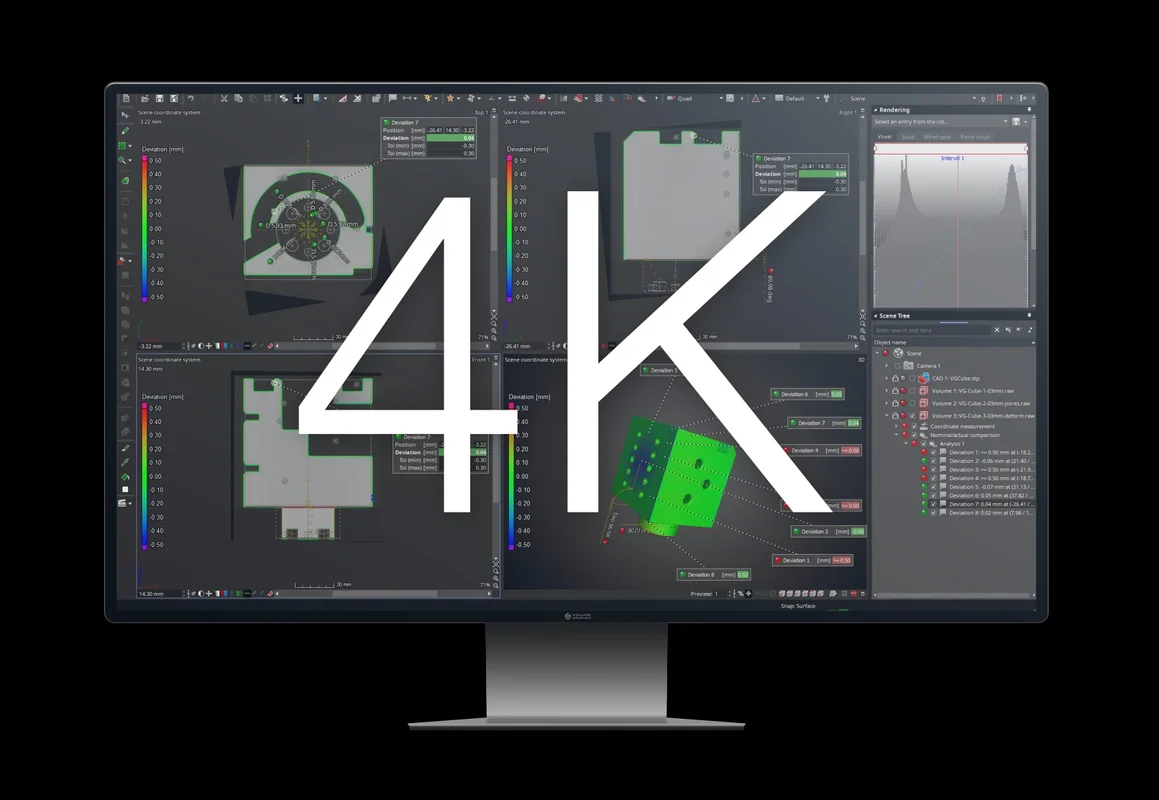

Prise en charge des écrans 4K

Dans la dernière version des logiciels Volume Graphics, l’apparence de l’interface utilisateur est nette et détaillée, même sur les écrans 4K. Elle respecte également le facteur d’échelle personnalisé du système d’exploitation.

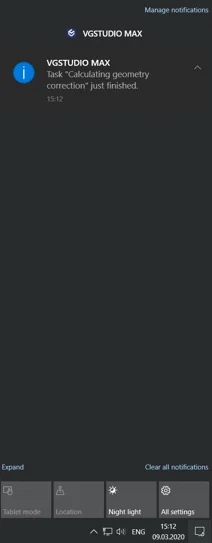

Notifications du système d’exploitation

Si vous exécutez d’autres applications en parallèle avec le logiciel Volume Graphics, vous recevrez désormais une notification lorsque des calculs ou d’autres processus en cours dans les applications Volume Graphics seront terminés. Cela vous permet de travailler simultanément sur d’autres tâches sans manquer aucun développement important dans les applications Volume Graphics.

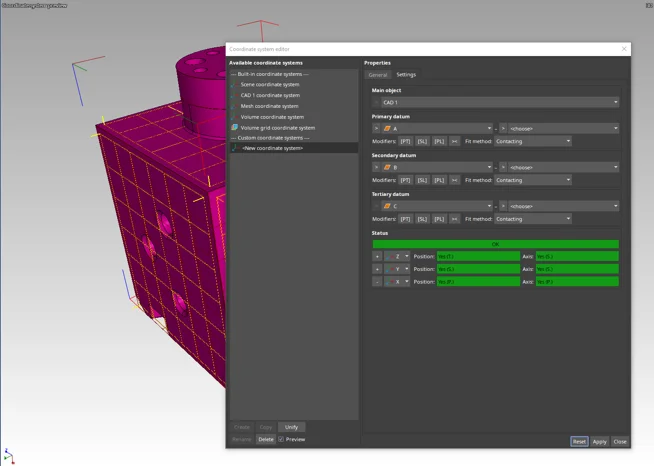

Prévisualisation dans l’éditeur de système de coordonnées

Une nouvelle option de prévisualisation de l’éditeur de système de coordonnées offre un affichage interactif pour voir tout changement dans les vues pendant que vous créez ou modifiez un système. Par exemple, grâce à l’option de prévisualisation, il n’est plus difficile de sélectionner les étiquettes d’axes et orientations correctes lors de la création d’un nouveau système de coordonnées (par exemple, 3-2-1 ou système de référence).

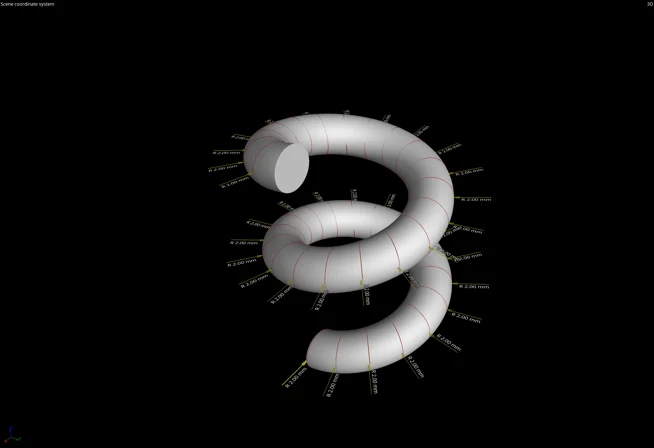

Motif en hélice dans les modèles de mesure de coordonnées

Les modèles de mesure de coordonnées prennent désormais en charge les motifs en hélice, ce qui vous permet de mesurer plus rapidement les pièces présentant des géométries récurrentes le long d’une trajectoire hélicoïdale (par ex. les filetages et les engrenages).

Lecture de macros en mode rapide

Vous pouvez maintenant gagner du temps en utilisant des raccourcis prédéfinis pour déclencher rapidement des macros librement configurables qui contiennent des fonctions arbitraires, y compris la gestion des sorties de fichiers. La lecture de macros en mode rapide vous permet d’automatiser et d’effectuer facilement des étapes répétitives dans le flux de travail.

E/S de fichiers

- Nous avons amélioré la performance d’importation lors du chargement de piles d’images à partir d’un disque dur local et éliminé le besoin de modifier manuellement le nombre de threads UC pour l’importation de piles d’images. (Nouvelle fonction dans 3.4.3)

- Importer plusieurs modèles CAO, maillages ou volumes .vgl à partir d’un seul emplacement de stockage en une fois : Ouvrez simplement la boîte de dialogue « Importation rapide » dans le menu « Fichier », la barre d’icônes ou via « Ctrl + I » et importez une ou plusieurs objets en une fois. (Nouvelle fonction dans 3.4.3)

- La fonction de vérification rapide de l’intégrité des fichiers protège vos projets .vgl contre le chargement de mauvaises données volumiques de référence. Elle offre un niveau de sécurité équivalent à celui de la vérification complète tout en réduisant les exigences en termes de ressources matérielles, comme l’utilisation du processeur et le trafic réseau.

Visualisation et navigation

- Création et remplacement accélérés des signets, ce qui se traduit par des performances près de 10 fois plus rapides dans les projets complexes qui comportent, par exemple, un grand nombre d’objets de mesure de coordonnées.

- Options de préférence pour modifier l’apparence de l’indicateur dans toutes les vues, ce qui vous permet d’ajuster la taille et la forme (par ex. un cercle) de l’indicateur et de vous assurer ainsi que celui-ci ne couvre pas ce que vous voulez enfin afficher.

- Importation et exportation d’une mise en page d’application pour sauvegarder une configuration existante de la barre d’icônes et du dock d’outils afin de la réutiliser sur un autre ordinateur ou la partager avec des collègues. Cela facilite l’uniformisation de la mise en page d’application pour les différents flux de travail sur plusieurs ordinateurs et sites de l’entreprise.

Éléments géométriques

- Amélioration du réajustement et de la précision des tolérances de profil : Pour l’évaluation des tolérances de profil de formes géométriques complexes, il peut être difficile de spécifier un modèle de mesure pouvant être appliqué à plusieurs objets différents. Mais maintenant, les surfaces de forme libre créées sur des faces CAO sont étanches sur les bords communs et peuvent être réajustées de manière plus fiable grâce à la possibilité de définir un certain nombre d’itérations pour le processus de réajustement, ce qui améliore également la précision des tolérances de profil.

- Vous pouvez ajuster automatiquement la taille des éléments géométriques sur l’objet réel : Jusqu’à présent, les éléments géométriques conservent leur taille d’origine (depuis leur création), même lorsqu’ils sont appliqués à un objet différent, ce qui oblige l’utilisateur à déclencher manuellement une adaptation de la taille (par ex. aux points d’ajustement résultants). L’utilisateur peut désormais réajuster automatiquement la taille des éléments géométriques ajustés sur l’objet réel. Lorsqu’il s’agit d’éléments associés (par ex. symétrie), leur taille sera toujours ajustée en fonction des leurs éléments source.

- Possibilité de changer de système de stockage pour plusieurs éléments géométriques à la fois : Dans les versions précédentes, le changement de système de stockage d’éléments géométriques ne pouvait se faire qu’en modifiant chaque élément individuel, ce qui rendait la modification des plans de mesure longue et fastidieuse. L’onglet « Éléments géométriques » du rapport MC contient désormais une colonne supplémentaire qui affiche le système de stockage de tous les éléments géométriques et vous permet de sélectionner plusieurs éléments géométriques à la fois et de changer leur système de stockage.

Systèmes de coordonnées

- Axes définis par l’utilisateur dans les systèmes de référence : Vous pouvez désormais définir les étiquettes et orientations des axes lors de la création d’un système de référence dans l’éditeur de système de coordonnées. Cela vous permet de créer un alignement de référence où les vues reflètent celles de votre dessin ou de votre système CAO.

Alignement

- Aligner des objets selon des systèmes de coordonnées locaux : Vous pouvez maintenant facilement aligner deux objets différents (par ex. le modèle CAO nominal et le volume réel) l’un sur l’autre selon une certaine méthode d’alignement (par ex. 3-2-1 ou système de référence), en sélectionnant simplement les deux systèmes de coordonnées locaux et en utilisant la fonction « Appliquer la transformation » sans avoir besoin de modifier l’alignement de l’objet nominal.

Métrologie dimensionnelle

- Appliquer une disposition des colonnes par défaut dans les tableaux directement à partir du menu contextuel : Pour la plupart des tableaux dans l’application, il est maintenant possible de mémoriser et d’appliquer une certaine disposition de colonnes, ce qui vous permet d’unifier l’ordre et la disposition des colonnes d’un tableau à travers de différents projets. (Nouvelle fonction dans 3.4.3)

- Amélioration des procédures de création de caractéristiques et éléments géométriques : Les menus contextuels des vues 2D et 3D proposent désormais plus d’options (par ex. pour effacer les points d’ajustement) pour créer des éléments géométriques et des caractéristiques. Cela rend la création de modèles de mesure plus efficace puisque les interactions avec les boîtes de dialogue sont réduites ou complètement omises.

Comparaison théorique/réel

- ZdI à partir d’une comparaison théorique/réel : La création d’une zone d’intérêt à partir des composantes d’une comparaison théorique/réel rend les composantes directement disponibles pour une utilisation ultérieure dans pratiquement tout ce qui fonctionne dans les zones d’intérêt, par ex. les alignements, les conversions d’objets, les analyses ou les corrections de la géométrie de composants. De cette façon, les zones de surface avec une certaine plage d’écart (composantes) deviennent immédiatement disponibles pour un traitement ultérieur, par exemple pour appliquer des paramètres de rendu spécifiques, pour exclure ou inclure les zones d’une analyse ultérieure ou pour extraire des surfaces. Une automatisation complète de ces flux de travail est également possible.

Macros

- Enregistrer les derniers éléments d’automatisation utilisés : Étant donné que l’application mémorise désormais un ensemble de macros et les rend automatiquement disponibles après le démarrage, il n’est plus nécessaire de préparer manuellement l’application après chaque démarrage dans les scénarios utilisant le même flux de travail de manière répétée pendant une période prolongée.

Création de rapports et traçabilité

- La nouvelle fonction de création de rapports vous offre un nouvel affichage des noms des sources de données des tableaux et des listes dans les sections de rapport pendant que vous êtes en mode Modifier. Cela vous permet de voir la source de données (par ex. tableau de défauts) qui est utilisée par les éléments de mise en page ainsi que les éléments qui partagent une source de données commune. (Nouvelle fonction dans 3.4.5)

- Mémorisation des derniers paramètres utilisés via « Enregistrer image(s) » : Lors de l’inspection manuelle d’une pièce ou la création d’une série d’images, la fonction « Enregistrer image(s) » permet désormais de mémoriser les derniers paramètres utilisés, tels que la résolution ou le mode « image dans l’image ». Cela rend votre processus d’inspection plus rapide et plus fluide, en particulier en combinaison avec le nouveau raccourci pour la lecture des macros en mode rapide.

Volume Graphics GmbH

Speyerer Straße 4-6

69115 Heidelberg

Allemagne

Tél. : +49 6221 73920 60

Fax : +49 6221 73920 88

Demandes de renseignements :

sales@volumegraphics.com

Sous réserve de modifications et d’erreurs.